優れた磁気特性を持つミューメタル箔

要旨:本稿では、ミューメタル箔の製造工程について、原料の選定から製品化までの一連の流れを紹介する。原料の準備段階では、高純度の鉄やニッケルなどの原料を厳格に管理し、正確な配合を確保する。製錬工程では、合金組成の均一性を保証するため、真空誘導溶解などの高度な技術が採用される。熱間圧延と冷間圧延は、材料の厚さを徐々に減らし、組織を最適化するために整然と行われます。特定の温度と雰囲気の下での臨界熱処理工程は、磁気特性を大幅に向上させます。表面処理によって箔の耐食性と表面品質が確保され、最後に仕上げ加工とスリット加工によって高品質の製品が得られる。すべてのリンクは密接に関連しており、どんな些細な変化もミューメタル箔の磁気特性と物理特性に大きな影響を与える可能性があります。プロセスパラメーターの厳密な管理は、高品質のミューメタル箔を製造するための核心です。

目次

ミューメタル箔優れた磁気特性を持つ精密材料として、電子通信、航空宇宙、医療機器など数多くのハイエンド分野でかけがえのない役割を果たしています。透磁率が高く、保磁力が低いという特性は、高性能な磁性部品や電磁波シールド材の製造に最適です。これらの優れた特性を実現するには、複雑で精密な製造工程が必要です。以下では、ミューメタル箔の製造工程について詳しく解説します。

1.原材料の準備

- 原材料の選択:ミューメタル箔の主成分は鉄(Fe)とニッケル(Ni)である。その優れた性能を確保するためには、高純度の原料が必要です。鉄とニッケルの純度は、一般的に99.9%以上に達する必要があります。例えば、80Ni-20Feタイプのミューメタル箔を製造する場合、ニッケルの純度は99.95%以上、鉄の純度は99.9%以上に精密に管理する必要があります。さらに、特定の性能要件に応じて、モリブデン(Mo)、銅(Cu)、クロム(Cr)などの微量元素を添加してもよい。例えば、0.5%-2%のモリブデンを添加すると、合金の抵抗率と硬度を向上させることができる。

- バッチ計算:各原料の添加量は、目的とする合金組成から精密な計算方法で決定される。例えば、1J79ミューメタル箔(ニッケル含有量78.5%〜79.5%、残部鉄、少量のモリブデンなど)を製造する場合、合金質量と各元素の割合から各原料の投入量を正確に計算し、組成のバラツキを最小限に抑える必要がある。原料の計量には±0.001g精度の高精度電子秤を使用し、バッチ精度を確保している。

2.製錬

- 製錬方法:真空誘導溶解またはアーク溶解技術が一般的に使用される。真空誘導溶解では、原料を真空度10-³~10-⁴Paの炉に入れ、誘導加熱によって溶解する。80Ni-20Fe合金の製錬を例にとると、炉内の真空環境は酸素や窒素などの不純物ガスの混入を効果的に減少させ、酸化物や窒化物の介在物の形成を防ぎ、磁気特性への悪影響を回避することができる。

- 製錬プロセスの管理:製錬温度は精密に制御され、一般に1500~1600℃の範囲である。例えば、80Ni-20Fe合金の製錬温度は、原料が完全に溶融し、組成が均一に混合されるように、1550℃前後に制御されることが多い。製錬時間は合金の量と炉の種類によって調整され、通常1~3時間である。この間、連続攪拌が必要であり、組成の均一化を促進するために電磁攪拌を採用することができる。

- 鋳造と成形:製錬後、合金液を特定の鋳型に鋳込んでインゴットを形成する。インゴットの厚さは一般的に10〜50mmです。例えば、従来の厚さのミューメタル箔を製造するためのインゴットは、通常20~30mmの厚さである。鋳造時の冷却速度は制御され、インゴットの内部応力、引け巣、ポロシティなどの欠陥を低減するために徐冷法(例えば、5〜10℃/分の冷却速度)が採用される。

3.熱間圧延

- 加熱処理:インゴットは800~1000℃に加熱される。具体的な温度は合金組成によって異なる。例えば、モリブデンのような合金元素を多く含むミューメタルは、塑性加工性を高め、その後の圧延を容易にするため、900~1000℃とやや高めの加熱温度が必要です。

- 圧延工程:マルチパス熱間圧延を採用し、インゴットの板厚を徐々に薄くする。パスあたりの圧下量は10%~30%で制御しています。例えば、1パス目の圧下量を20%程度とし、その後のパスは材料の変形や圧延設備の能力に応じて適宜調整します。複数パスの熱間圧延により、インゴットの厚みは当初の10~50mmから1~5mmに減少し、冷間圧延用のブランクが得られる。

- 圧延プロセスの最適化:圧延速度は一般的に0.5~2m/sの範囲で制御される。圧延速度が速すぎると圧延力が過大になり、材料割れの原因となり、低すぎると生産効率に影響する。一方、ロールの表面粗さと潤滑条件を調整し、潤滑には特殊な圧延油を使用することで、圧延力を低減し、シートの表面品質を向上させます。

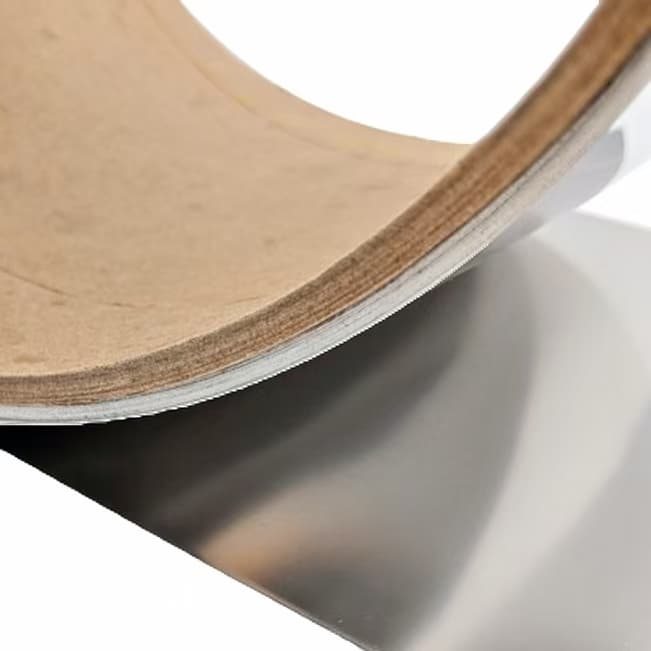

4.冷間圧延

- 冷間圧延の目的と設備:冷間圧延は、熱間圧延板の厚さを目標の箔厚(通常0.01~0.1mm)にまでさらに薄くし、結晶粒を微細化して材料密度を向上させることを目的とする。箔厚を精密に制御するために、20段圧延機などの高精度圧延機が使用される。

- マルチパス冷間圧延プロセス:多パス冷間圧延を行い、1パスあたりの圧下量を5%~20%に制御する。例えば、厚さ1mmの熱延板を0.05mmの箔にする場合、10~15パスの圧延が必要となる。圧延パス数が増加すると、材料の加工硬化度が深くなるため、圧延力と圧延速度を合理的に調整する必要がある。

- 中間アニール処理:冷間圧延中に中間焼鈍を挟む。焼鈍温度は400~600℃で、真空または水素保護雰囲気中で行う。中間焼鈍は、加工応力を除去し、材料の塑性を回復させることができる。例えば、中間焼鈍は冷間圧延3~5パスごとに行い、その後の冷間圧延に有利な条件を作り出す。

- 厚みと表面品質の管理:箔厚は、高精度シックネスゲージによりリアルタイムでモニターされ、厚み公差は±1μm以内に管理されている。高度な表面処理技術と設備により、箔の表面粗さRa≦0.1μmの表面仕上げを実現。

5.熱処理

- アニーリングの目的と役割:熱処理は、ミューメタル箔の磁気特性を最適化する上で重要な役割を果たします。アニール処理によって合金の結晶構造が調整され、透磁率が向上し、保磁力が低下します。例えば、適切なアニール処理を施すことで、80Ni-20Feミューメタル箔の透磁率を数倍に高めることができます。

- アニーリング・プロセス・パラメーター:焼鈍温度は合金組成によって決定される。例えば、80Ni-20Fe合金の焼鈍温度は一般に1000~1200℃であり、代表的な温度は1100℃である。焼鈍は合金の酸化を防ぐため、高純度水素雰囲気(露点≦-60℃)または高真空環境で行われる。冷却速度は遅く、通常5~10℃/分である。合金によっては、さらに組織を最適化するために、500℃付近まで冷却して等温処理を行うものもあります。

- 磁気特性に及ぼす熱処理の影響:適切な熱処理は、合金中の秩序相(Ni₃Feなど)の形成を促進し、結晶欠陥を減少させ、磁壁の移動に対する抵抗を低下させ、それによって透磁率を著しく改善することができる。最適な熱処理を施したミューメタル箔は、初期の透磁率が50mH/mから100mH/m以上に向上することが研究で示されています。

6.表面処理

- 酸化膜の除去:熱処理後に残る酸化皮膜を除去するために、酸洗(硝酸とフッ酸の混合溶液など)や電解研磨が行われる。酸洗の場合は、母材を腐食させることなく酸化皮膜が除去されるように、酸洗時間と温度が制御される。電解研磨は、電流密度と電解液組成を精密に制御することで、平滑で平坦な箔表面を実現します。

- 耐食性処理:一部の用途では、ミューメタル箔に表面めっき(ニッケルめっき、クロムめっきなど)や不動態化処理を施し、耐食性を向上させます。ニッケルめっき層の厚さは、一般に0.5~5μmで、電気めっきまたは無電解めっきにより施される。不動態化処理は、箔表面に不動態化皮膜を形成し、高湿度環境下での耐食性を向上させる。

7.仕上げとスリット

- 平坦化処理:精密矯正機で箔を平坦に矯正し、反りやうねりなどの欠陥を取り除き、箔の平坦度を確保します。矯正の際、矯正ロールの圧力と間隔を正確に調整し、箔の平面度誤差を最小範囲に制御します。

- スリット工程:お客様のご要望に応じて、大きなロール状の箔を特定の幅のコイルや一枚のシートにスリットします。高精度のスリット装置が使用され、スリット精度は±0.1mm以内に管理され、スリットされた箔の正確な寸法を保証する。

要約すると ミューメタルホイル は、細部への要求が極めて高い、密接に結びついたプロセスである。原材料の慎重な選択から各工程の精密な管理まで、すべてが最終製品の性能に直接影響します。科学技術の絶え間ない発展により、ミューメタル箔に求められる性能はますます高まり、必然的にその製造工程の絶え間ない革新と最適化が推進され、関連産業の進歩に確かな材料を提供しています。

こちらもおすすめ

-

Handaの新製品:ガラス繊維アルミ箔テープ

Handaの新製品:ガラス繊維アルミ箔テープEMIテープ、EMCホイル、導電性織物、半導電性不織布

ガラス繊維アルミ箔テープ

製品概要 🔧 主な特長と利点⚙️ 技術仕様 📌 用途 🛠 カスタマイズオプション 📦 梱包と配送 📞 Handaを選ぶ理由 📞 見積もりまたはサンプルを入手 Handaのグラスファイバーアルミホイルテープは、要求の厳しい産業用途向けに設計された高性能な絶縁およびシーリングソリューションです。

-

導電性アルミニウムテープ:EMIシールドと電気的用途のための多用途ソリューション

導電性アルミニウムテープ:EMIシールドと電気的用途のための多用途ソリューションEMIテープ、EMCホイル、導電性織物、半導電性不織布

導電性アルミテープ

導電性アルミテープとは導電性アルミテープの主な特長導電性アルミテープの一般的な用途1.電磁干渉(EMI)および無線周波数干渉(RFI)シールド2.ケーブルラッピングとハーネス保護3.電気接地4.プリント基板(PCB)シールド5. HVACダクトシール6.カーエレクトロニクス7..........

-

Handa Shielding TCSデュアルウィング金網:先進の電磁シールドソリューション

Handa Shielding TCSデュアルウィング金網:先進の電磁シールドソリューションシールドガスケットソリューションと材料

ニットワイヤーメッシュガスケット

半田シールドTCSデュアルウィングワイヤーメッシュコアテクノロジー:TCSマテリアルイノベーションデュアルウイング構造設計技術仕様用途1.航空宇宙および防衛2.医療機器3.電気通信4.産業用電子機器カスタマイズと統合性能上の利点テストとコンプライアンスなぜ半田シールドを選ぶのか?Handa ShieldingのTCS Dual-Wing Wire Meshは、最先端の電磁干渉(EMI)対策製品です。

-

EMI/RFIシールド用銀メッキ・ベリリウム銅フィンガーストック・ガスケット

EMI/RFIシールド用銀メッキ・ベリリウム銅フィンガーストック・ガスケットフィンガーストリップ

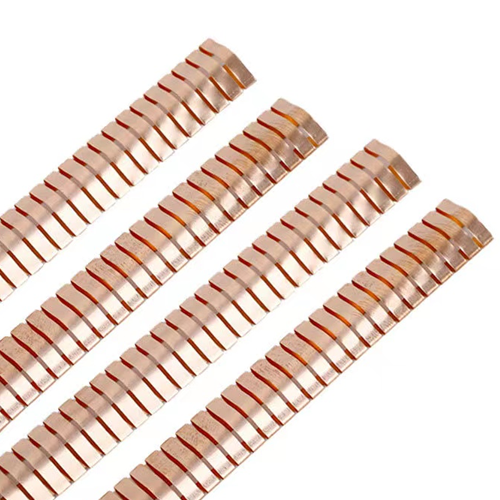

ベリリウム銅フィンガーストリップシリーズ

EMI/RFIシールド用銀メッキベリリウム銅フィンガーストックガスケット 1.銀めっきベリリウム銅フィンガーストックガスケットの概要2.材質と表面めっき3.半田シールドのフィンガーストック/フィンガーストリップガスケットの種類4.銀めっきベリリウム銅フィンガーストックガスケットの性能特性5.銀メッキベリリウム銅フィンガーストックガスケットの用途6.カスタマイズオプション7.コンプライアンス

-

高性能EMI/RFIシールド用Handaベリリウム銅フィンガーストリップ/フィンガーストック

高性能EMI/RFIシールド用Handaベリリウム銅フィンガーストリップ/フィンガーストックフィンガーストリップ

直角シールドフィンガーストリップ

高性能 EMI/RFI シールド用半田ベリリウム銅フィンガーストリップ/フィンガーストック 1.はじめに2.ベリリウム銅の材料特性2.1.機械的強度2.2.電気伝導性と熱伝導性2.3.耐食性と耐環境性2.4.コンプライアンスと安全性3.設計と製造プロセス3.1.材料の選択3.2.成形技術3.3.表面仕上げ3.4.品質管理4..........