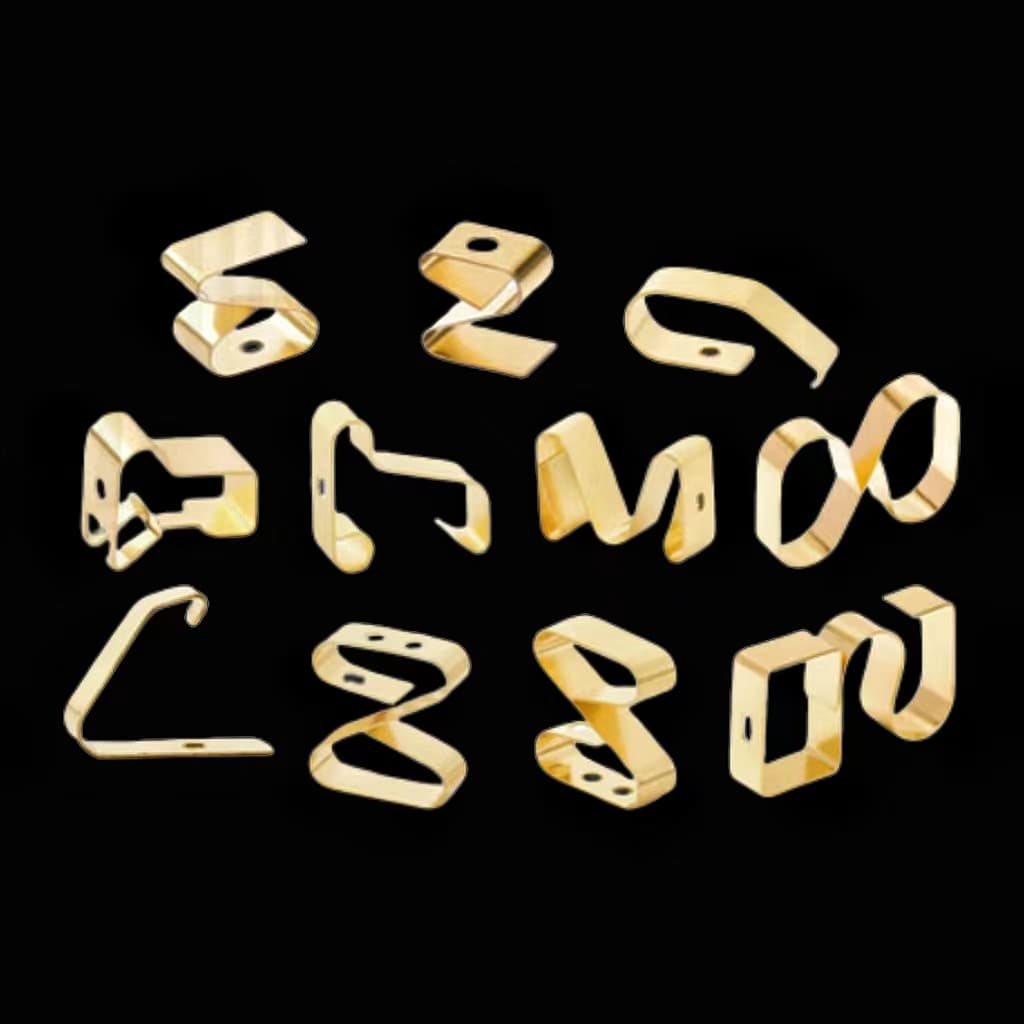

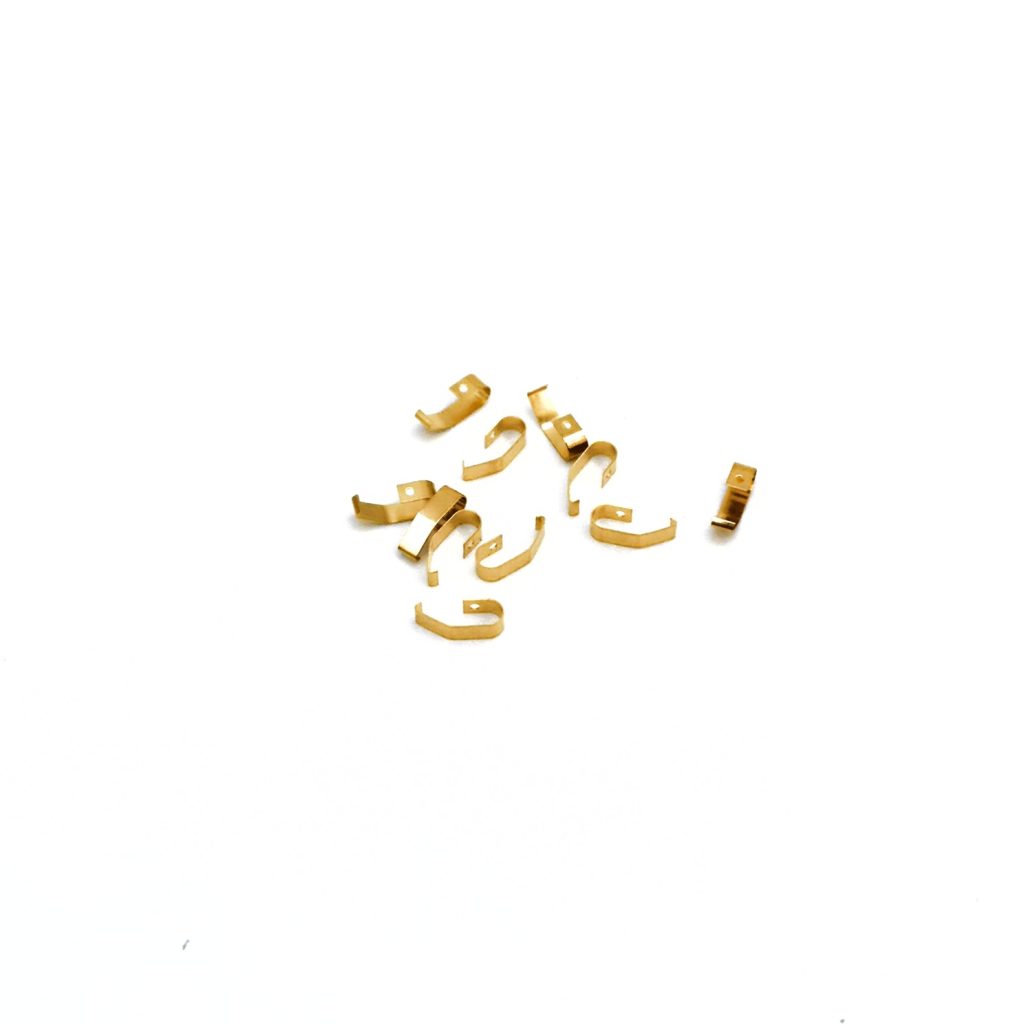

SMDスプリング・フィンガー・コンタクトの溶接プロセスと性能最適化のポイント

中国湖南省郴州市

SMDスプリング・フィンガー・コンタクト

目次

電子技術の急速な発展に伴い、SMD(Surface Mounted Device)部品は様々な電子機器にますます使用されるようになっています。重要な接続部品として SMDスプリング・フィンガー・コンタクト は、回路全体の安定性と信頼性に直接影響します。溶接工程はSMDスプリング・フィンガー・コンタクトの性能に重要な役割を果たします。この記事では、溶接工程がSMDスプリング・フィンガー・コンタクトの性能にどのような影響を与えるかを掘り下げ、製品の品質と信頼性の向上に役立つ対応する最適化戦略を提供します。

はじめに

SMDスプリング・フィンガー・コンタクト は、コンパクトな設計、高い信頼性、優れた電気的性能により、以下の業界で広く使用されています:

- 電子・通信機器

- モバイル機器:スマートフォン、ウェアラブル(スマートウォッチなど)のPCB相互接続とバッテリー接点。

- RFモジュール:5G通信基地局やマイクロ波モジュールの高周波信号伝送、低接触抵抗と干渉防止特性を活用。

- カーエレクトロニクス

- 新エネルギーとスマート・ビークル:バッテリー管理システム(BMS)、車載センサー、電子制御ユニット(ECU)の信頼性の高い接続。

- 自動車用ECU:エンジン制御とADASシステムの信号伝送。

- 産業オートメーションと電力機器

- 高圧開閉装置:ガス絶縁開閉装置(GIS)のコンパクトな制御回路に使用され、従来のスプリング・フィンガー・コンタクト(ベリリウム銅タイプなど)は中・高圧導体接続で一般的。

- 産業用センサーとコントローラー:過酷環境アプリケーション用信号インターフェース(温度/圧力センサーなど)。

- 医療機器

- ポータブル医療機器:ECGモニター、グルコースメーター、その他長期安定性と生体適合性が要求される精密機器の低電力接続。

- 航空宇宙・防衛

- 航空電子工学:極端な温度や振動に強い、車載通信およびナビゲーション・システム用の高密度相互接続。

- 衛星とレーダーシステム:軽量設計と高周波性能要件。

- 再生可能エネルギーとエネルギー貯蔵システム

- 太陽光発電インバータとエネルギー貯蔵:自動SMT製造に対応したコンパクトなバッテリーパック相互接続とパワーモジュール。

1.溶接プロセスが性能に与える影響

1.1 電気的性能

- 接触抵抗:はんだ接合部が冷えていたり、はんだが不足していたり、はんだが過剰であったりと、溶接品質が悪いと、SMDスプリング・フィンガー・コンタクトと回路基板間の電気的接続が不安定になり、接触抵抗が増加します。接触抵抗が増加すると、信号伝送中にエネルギー損失が発生し、信号が減衰して回路全体の性能に影響を与える可能性があります。

- 導電率:溶接時の不適切な温度管理は、接点の金属材料に酸化やその他の化学反応を引き起こし、導電特性を変化させる可能性があります。例えば、溶接温度が過度に高いと、スプリング・フィンガーの金メッキ層が損傷し、その良好な導電性が低下するため、回路全体の導通性能と信号伝送品質に影響を与える可能性があります。

1.2 機械的性能

- 接続強度:溶接プロセスは、SMDスプリングフィンガー接点とPCB間の接続強度を直接決定します。溶接温度が低すぎたり、溶接時間が短すぎたりすると、はんだが完全に溶けてはんだ接合部の表面を濡らすことができず、接続が弱くなります。その後の使用では、スプリング・フィンガーが外力によって緩んだり、外れたりしやすくなる。逆に、溶接温度が高すぎたり、溶接時間が長すぎたりすると、はんだパッドやスプリングフィンガーの金属材料が過熱し、材料性能が低下したり、はんだ接合部が脆くなったりして、接続強度が低下し、製品の信頼性にも影響します。

- 弾性パフォーマンス:不適切な溶接工程はスプリングフィンガーの弾性に影響を与える可能性があります。過度の溶接温度は、スプリングフィンガーの金属材料にアニーリングを引き起こし、弾性率を低下させ、スプリングフィンガーの弾性を低下させる可能性があります。これは、十分な接触圧が得られないことを意味し、他の部品との接触効果に影響を与え、長期間の接触不良につながる可能性があります。

1.3 熱性能

- 熱伝導率:溶接品質はSMDスプリングフィンガー接点とPCB間の熱伝導率に影響します。良好な溶接は効果的な熱伝導経路を形成し、動作中にスプリングフィンガーから発生する熱を速やかにPCBに放散し、自身の温度を下げるのに役立ちます。溶接が悪いと熱抵抗が増加し、スプリング・フィンガーに熱が蓄積して局部温度が上昇します。これはスプリング・フィンガー自体の性能に影響を与えるだけでなく、周囲の電子部品にも悪影響を及ぼす可能性があります。例えば、高温環境では、溶接不良のはんだ接合部は熱膨張係数の不一致により破損し、スプリング・フィンガーとPCB間の断線につながる可能性があります。

- 熱安定性:溶接プロセスは、はんだ接合部の熱安定性に影響を与えます。異なる作業温度環境では、はんだ接合部は安定した性能を維持する必要があります。溶接プロセスが不適切な場合、温度が変化したときにはんだ接合部に亀裂や変形が生じ、SMDスプリングフィンガー・コンタクトの性能や回路全体の安定性に影響を及ぼす可能性があります。

1.4 はんだ付け性と外観

- はんだ付け性:フラックスの不適切な選択や溶接面の不完全な洗浄など、溶接プロセスに問題がある場合、スプリング・フィンガー表面のはんだの濡れ性が悪くなり、溶接の品質と信頼性に影響を与える可能性があります。これは溶接不良の可能性を高めるだけでなく、その後のメンテナンスや交換作業を困難にします。

- 外観:溶接プロセスもSMDスプリング・フィンガー・コンタクトの外観に影響します。溶接中にはんだが飛び散ったり、はんだ接合部が粗くなったり、ブリッジングが発生したりすると、製品全体の外観に影響し、品質が悪いように感じられます。さらに、外観の悪いはんだ接合部には、さらなる検査と評価が必要な内部品質の問題が隠されている可能性があります。

2.溶接プロセス最適化戦略

SMDスプリング・フィンガー・コンタクトの性能を向上させるには、溶接準備、溶接プロセス管理、溶接後処理、検査といった側面から最適化措置を講じることができる。

2.1 溶接の準備

- コンポーネントの選択と評価:SMDスプリング・フィンガー・コンタクトと適切なはんだおよびフラックスは、特定のアプリケーション要件に従って選択してください。スプリングフィンガーのはんだ付け性が良好で、はんだの融点、濡れ性、その他の特性が要件を満たしていることを確認してください。フラックスは、適切な活性と残留特性を持つべきである。

- PCB設計の最適化:プリント基板のはんだパッドのレイアウトと形状を合理的に設計し、SMDスプリング・フィンガー・コンタクトのサイズに適合するようにし、溶接のための良好な基礎を提供します。同時に、はんだパッド間の間隔やはんだマスクの設計などの要因を考慮し、溶接中の短絡やブリッジの問題を回避する。

- 表面処理:SMDスプリング・フィンガー・コンタクトやPCBはんだパッドの表面をクリーニングし、酸化被膜、油汚れ、ほこりなどの不純物を取り除き、溶接の濡れ性や接合強度を向上させます。表面処理には化学的洗浄や機械的研磨を用いることができるが、部品やはんだパッドに損傷を与えないよう注意が必要である。

2.2 溶接プロセス制御

- 溶接機器の選定とパラメータ設定:SMDスプリングフィンガーコンタクトとはんだの特性に基づいて、溶接温度を正確に設定します。一般的に、リフローはんだ付けのピーク温度ははんだの融点より30~50℃高く、ウェーブはんだ付けの温度は通常240~260℃です。局部的な過熱や温度不足を避けるため、温度曲線の安定性と均一性を確保する。溶接時間を適切に管理する。リフローはんだ付けの滞留時間は一般に60~120秒、ピーク温度保持時間は5~10秒、ウェーブはんだ付けのディッピング時間は通常2~4秒である。プリント基板のサイズ、厚さ、部品密度に基づいて、ウェーブはんだ付けの適切な溶接速度を調整し、一般的に0.8〜1.5メートル/分の間である。

- 溶接雰囲気制御:酸素含有量を低減し、金属表面の酸化を防止し、 溶接品質を向上させるために、溶接中に窒素保 護およびその他の手段を使用する。窒素の純度は一般的に99.9%以上でなければならない。

- 溶接技術:オペレータは、溶接プロセス中の安定性と一貫性を確保するために、熟練した溶接技術を持つ必要があります。手作業で溶接する場合は、SMDスプリング・フィンガー・コンタクトの機械的損傷や変位を避けるため、はんだごての角度と圧力に注意してください。

2.3 溶接後の処理と検査

- クリーニング:SMDスプリング・フィンガー・コンタクトの性能に悪影響を与えないよう、表面に残留するフラックスやその他の不純物を除去するため、溶接後すぐにプリント基板をクリーニングしてください。水洗浄や溶剤洗浄などの方法があり、洗浄後はPCB表面が乾いていることを確認してください。

- 外観検査:溶接されたSMDスプリング・フィンガー・コンタクトの外観を目視で検査し、はんだ接合部が完全で滑らかで、冷たいはんだ接合部、はんだの欠落、ブリッジ、はんだの飛散などの欠陥がないことを確認してください。外観の悪いはんだ接合部は、速やかに修理または再加工してください。

- パフォーマンス・テスト:SMDスプリング・フィンガー・コンタクトの電気的および機械的特性を試験するために、専門的な試験装置と方法を使用します。例えば、マルチメータによる接触抵抗の測定、引張試験機による接続強度の試験、赤外線イメージャによる熱性能の検出などを行い、その性能が設計要件を満たしていることを確認します。

まとめると、溶接工程はSMDスプリング・フィンガー・コンタクトの性能に大きな影響を与える。溶接前の準備、溶接中の工程管理、溶接後の処理と検査など、溶接工程のさまざまなリンクを最適化することで、SMDスプリング・フィンガー・コンタクトの性能を効果的に向上させることができます。 SMDスプリング・フィンガー・コンタクト そして、エレクトロニクス製品全体の品質と信頼性を高める。