Schlüsselpunkte des SMD-Federkontaktschweißens und Optimierung der Leistung

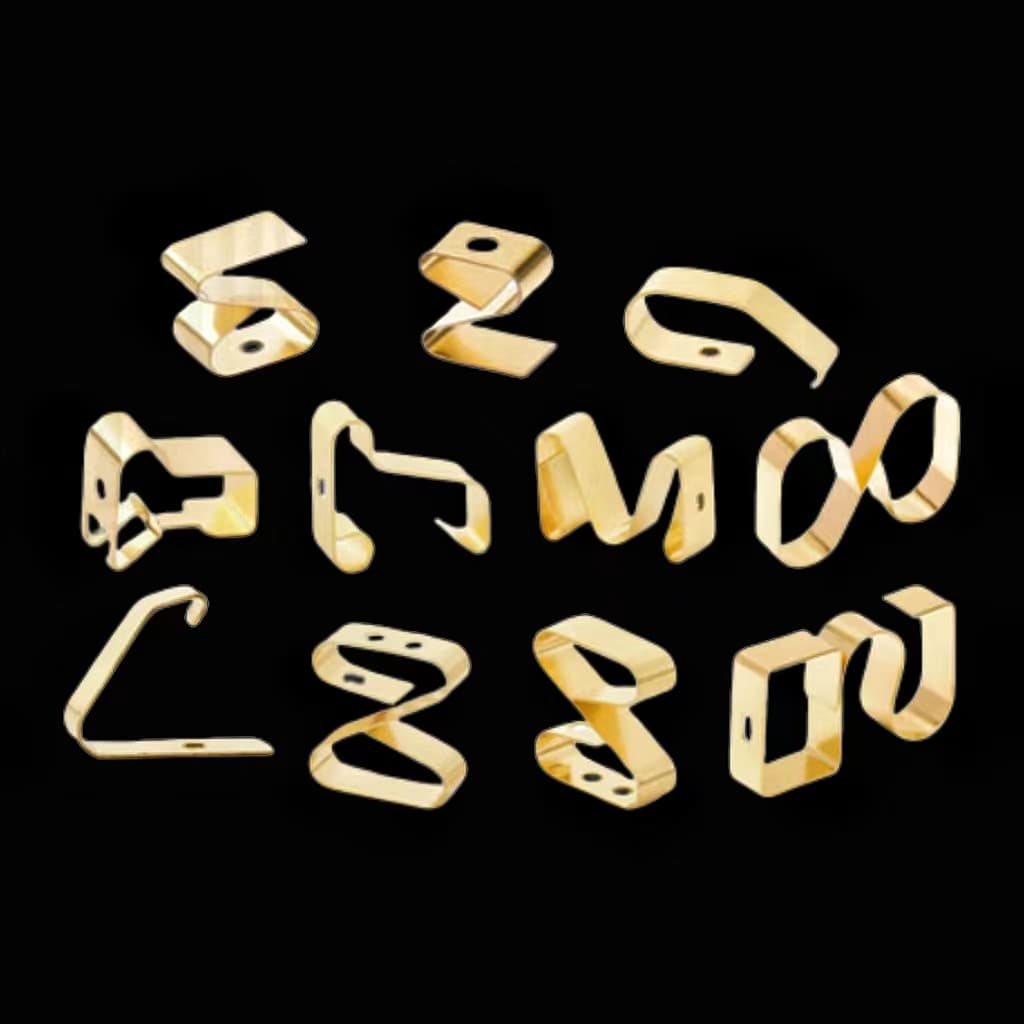

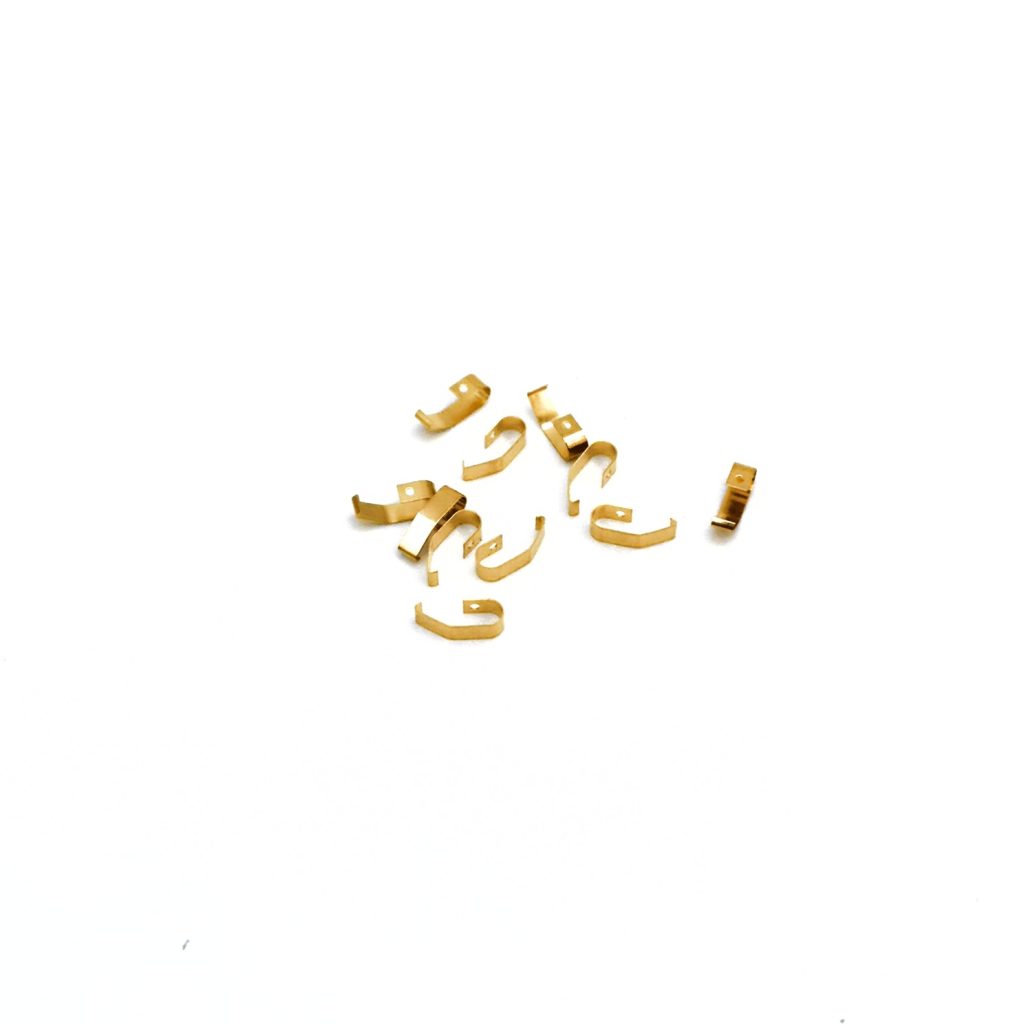

SMD-Federfingerkontakte

Inhaltsübersicht

Mit der rasanten Entwicklung der elektronischen Technologie werden SMD-Bauteile (Surface Mounted Device) zunehmend in verschiedenen elektronischen Geräten eingesetzt. Als kritische Verbindungskomponenten ist die Leistung von SMD-Federfingerkontakte wirkt sich direkt auf die Stabilität und Zuverlässigkeit der gesamten Schaltung aus. Der Schweißprozess spielt eine entscheidende Rolle für die Leistung von SMD-Federfingerkontakten. In diesem Artikel wird untersucht, wie sich der Schweißprozess auf die Leistung von SMD-Federfingerkontakten auswirkt, und es werden entsprechende Optimierungsstrategien vorgestellt, die zur Verbesserung der Produktqualität und Zuverlässigkeit beitragen.

Einführung

SMD-Federkontakte werden aufgrund ihrer kompakten Bauweise, ihrer hohen Zuverlässigkeit und ihrer hervorragenden elektrischen Leistung in den folgenden Branchen eingesetzt:

- Elektronik und Kommunikationsausrüstung

- Mobile Geräte: Leiterplattenverbindungen und Batteriekontakte in Smartphones, Wearables (z. B. Smartwatches).

- RF-Module: Hochfrequenz-Signalübertragung in 5G-Kommunikations-Basisstationen und Mikrowellenmodulen unter Ausnutzung ihres geringen Kontaktwiderstands und ihrer Anti-Interferenz-Eigenschaften.

- Kfz-Elektronik

- Neue Energie und intelligente Fahrzeuge: Zuverlässige Verbindungen in Batterie-Management-Systemen (BMS), Onboard-Sensoren und elektronischen Steuergeräten (ECUs), die Vibrationen und Temperaturschwankungen standhalten können.

- Kfz-ECUs: Signalübertragung für Motorsteuerung und ADAS-Systeme.

- Industrielle Automatisierung und Energieanlagen

- Hochspannungs-Schaltanlagen: Wird in kompakten Steuerstromkreisen für gasisolierte Schaltanlagen (GIS) verwendet, während herkömmliche Federfingerkontakte (z. B. Berylliumkupfer-Typen) eher in Mittel-/Hochspannungsleiterverbindungen üblich sind.

- Industrielle Sensoren und Steuerungen: Signalschnittstellen für Anwendungen in rauen Umgebungen (z. B. Temperatur-/Drucksensoren).

- Medizinische Geräte

- Tragbare medizinische Instrumente: Stromsparende Verbindungen in EKG-Monitoren, Blutzuckermessgeräten und anderen Präzisionsgeräten, die Langzeitstabilität und Biokompatibilität erfordern.

- Luft- und Raumfahrt und Verteidigung

- Avionik: High-Density-Verbindungen für Kommunikations- und Navigationssysteme an Bord, resistent gegen extreme Temperaturen und Vibrationen.

- Satelliten und Radarsysteme: Leichtbauweise und Hochfrequenz-Leistungsanforderungen.

- Erneuerbare Energien und Energiespeichersysteme

- Fotovoltaik-Wechselrichter und Energiespeicher: Kompakte, mit der automatisierten SMT-Fertigung kompatible Akkupack-Verbindungselemente und Leistungsmodule.

1. Einfluss des Schweißprozesses auf die Leistung

1.1 Elektrische Leistung

- Durchgangswiderstand: Schlechte Schweißqualität, wie z.B. kalte Lötstellen, unzureichendes oder übermäßiges Lötzinn, kann zu instabilen elektrischen Verbindungen zwischen SMD-Federfingerkontakten und der Leiterplatte führen, wodurch sich der Kontaktwiderstand erhöht. Ein erhöhter Kontaktwiderstand kann zu Energieverlusten bei der Signalübertragung führen, was eine Signaldämpfung zur Folge hat und die Leistung der gesamten Schaltung beeinträchtigt, insbesondere bei Hochfrequenz- und Hochgeschwindigkeitssignalübertragungsanwendungen.

- Leitfähigkeit: Eine unsachgemäße Temperaturkontrolle beim Schweißen kann zu Oxidation oder anderen chemischen Reaktionen im Metallmaterial der Kontaktstellen führen, wodurch sich deren leitende Eigenschaften verändern. Beispielsweise können zu hohe Schweißtemperaturen die Goldschicht des Federfingers beschädigen, was seine gute Leitfähigkeit verringert und somit die Leitfähigkeit und Signalübertragungsqualität des gesamten Schaltkreises beeinträchtigt.

1.2 Mechanische Leistung

- Verbindung Stärke: Der Schweißprozess bestimmt direkt die Festigkeit der Verbindung zwischen SMD-Federfingerkontakten und der Leiterplatte. Wenn die Schweißtemperatur zu niedrig oder die Zeit zu kurz ist, kann das Lot nicht vollständig schmelzen und die Oberfläche der Lötstellen benetzen, was zu schwachen Verbindungen führt. Bei der späteren Verwendung kann sich der Federfinger durch äußere Kräfte lockern oder ablösen. Umgekehrt kann eine zu hohe Schweißtemperatur oder eine zu lange Schweißzeit zu einer Überhitzung der Lötpads oder der Metallwerkstoffe des Federfingers führen, was eine Verschlechterung der Materialeigenschaften oder sogar eine Versprödung der Lötstellen zur Folge hat, was wiederum die Verbindungsfestigkeit verringert und die Zuverlässigkeit des Produkts beeinträchtigt.

- Elastizität Leistung: Unsachgemäße Schweißverfahren können die Elastizität des Federfingers beeinträchtigen. Zu hohe Schweißtemperaturen können zu einer Ausglühung des Metallmaterials des Federfingers führen, wodurch sich sein Elastizitätsmodul verringert und der Federfinger weniger elastisch wird. Dies bedeutet, dass er keinen ausreichenden Kontaktdruck ausüben kann, was die Kontaktwirkung mit anderen Bauteilen beeinträchtigt und mit der Zeit zu einem schlechten Kontakt führen kann.

1.3 Thermische Leistung

- Wärmeleitfähigkeit: Die Qualität der Schweißung beeinflusst die Wärmeleitfähigkeit zwischen den SMD-Federfingerkontakten und der Leiterplatte. Eine gute Schweißung kann einen effektiven Wärmeleitpfad bilden, der dazu beiträgt, die vom Federfinger während des Betriebs erzeugte Wärme umgehend an die Leiterplatte abzuleiten und die eigene Temperatur zu senken. Eine schlechte Schweißung erhöht den Wärmewiderstand, wodurch sich die Wärme am Federfinger staut und die lokalen Temperaturen steigen. Dies beeinträchtigt nicht nur die Leistung des Federfingers selbst, sondern kann sich auch negativ auf die umliegenden elektronischen Bauteile auswirken. In Hochtemperaturumgebungen können beispielsweise schlecht geschweißte Lötstellen aufgrund ungleichmäßiger Wärmeausdehnungskoeffizienten versagen, was zu einer Unterbrechung der Verbindung zwischen dem Federfinger und der Leiterplatte führt.

- Thermische Stabilität: Der Schweißprozess beeinflusst die thermische Stabilität der Lötstellen. In Umgebungen mit unterschiedlichen Arbeitstemperaturen müssen die Lötstellen eine stabile Leistung beibehalten. Wenn der Schweißprozess ungeeignet ist, können die Lötstellen bei Temperaturschwankungen reißen oder sich verformen, was die Leistung von SMD-Federfingerkontakten und die Stabilität der gesamten Schaltung beeinträchtigt.

1.4 Lötbarkeit und Erscheinungsbild

- Lötbarkeit: Wenn es Probleme mit dem Schweißprozess gibt, wie z. B. eine falsche Auswahl des Flussmittels oder eine unvollständige Reinigung der Schweißfläche, kann dies zu einer schlechten Benetzung des Lots auf der Oberfläche des Federfingers führen, was die Qualität und Zuverlässigkeit der Schweißung beeinträchtigt. Dies erhöht nicht nur die Wahrscheinlichkeit von Schweißfehlern, sondern erschwert auch die späteren Wartungs- und Austauscharbeiten.

- Erscheinungsbild: Der Schweißprozess beeinflusst auch das Aussehen von SMD-Federfingerkontakten. Wenn beim Schweißen Lötmittel verspritzt, raue Lötstellen oder Überbrückungsprobleme auftreten, beeinträchtigt dies das Gesamterscheinungsbild des Produkts und vermittelt den Eindruck schlechter Qualität. Außerdem können sich hinter schlecht aussehenden Lötstellen interne Qualitätsprobleme verbergen, die eine weitere Prüfung und Bewertung erfordern.

2. Strategien zur Optimierung des Schweißprozesses

Um die Leistung von SMD-Federfingerkontakten zu verbessern, können Optimierungsmaßnahmen unter folgenden Gesichtspunkten ergriffen werden: Schweißvorbereitung, Schweißprozesskontrolle, Schweißnachbehandlung und Prüfung.

2.1 Vorbereitung zum Schweißen

- Auswahl und Bewertung von Komponenten: Wählen Sie die SMD-Federfingerkontakte und das geeignete Lot und Flussmittel entsprechend den spezifischen Anwendungsanforderungen. Achten Sie auf eine gute Lötbarkeit des Federfingers und darauf, dass der Schmelzpunkt, die Benetzbarkeit und andere Eigenschaften des Lots den Anforderungen entsprechen. Das Flussmittel sollte geeignete Aktivitäts- und Rückstandseigenschaften aufweisen.

- PCB-Design-Optimierung: Entwerfen Sie das Layout und die Form der Lötpads auf der Leiterplatte rationell, um sicherzustellen, dass sie der Größe der SMD-Federfingerkontakte entsprechen und eine gute Grundlage für das Schweißen bieten. Berücksichtigen Sie gleichzeitig Faktoren wie den Abstand zwischen den Lötpads und das Design der Lötmaske, um Kurzschlüsse und Überbrückungsprobleme beim Schweißen zu vermeiden.

- Oberflächenbehandlung: Reinigen Sie die Oberflächen von SMD-Federfingerkontakten und PCB-Lötpads, um Verunreinigungen wie Oxidschichten, Ölflecken und Staub zu entfernen und so die Benetzbarkeit und Haftfestigkeit der Schweißung zu verbessern. Chemische Reinigung und mechanisches Polieren können für die Oberflächenbehandlung verwendet werden, aber es muss darauf geachtet werden, dass die Komponenten und Lötpads nicht beschädigt werden.

2.2 Kontrolle des Schweißprozesses

- Auswahl der Schweißgeräte und Einstellung der Parameter: Stellen Sie die Schweißtemperatur auf der Grundlage der Eigenschaften von SMD-Federfingerkontakten und Lot genau ein. Im Allgemeinen sollte die Spitzentemperatur beim Reflow-Löten 30 - 50℃ höher sein als der Schmelzpunkt des Lots, und die Temperatur beim Wellenlöten liegt normalerweise zwischen 240 - 260℃. Achten Sie auf eine stabile und gleichmäßige Temperaturkurve, um lokale Überhitzungen oder unzureichende Temperaturen zu vermeiden. Steuern Sie die Schweißzeit in angemessener Weise. Die Verweilzeit beim Reflow-Löten beträgt in der Regel 60 - 120 Sekunden und die Höchsttemperatur-Haltezeit 5 - 10 Sekunden; die Eintauchzeit beim Wellenlöten beträgt in der Regel 2 - 4 Sekunden. Stellen Sie die geeignete Schweißgeschwindigkeit für das Wellenlöten auf der Grundlage von Leiterplattengröße, -dicke und Komponentendichte ein, im Allgemeinen zwischen 0,8 und 1,5 Meter/Minute.

- Kontrolle der Schweißeratmosphäre: Verwenden Sie beim Schweißen Stickstoffschutz und andere Maßnahmen, um den Sauerstoffgehalt zu reduzieren, die Oxidation der Metalloberflächen zu verhindern und die Schweißqualität zu verbessern. Die Reinheit des Stickstoffs sollte im Allgemeinen über 99,9% liegen.

- Techniken des Schweißens: Die Bediener sollten über geübte Schweißtechniken verfügen, um Stabilität und Konsistenz während des Schweißvorgangs zu gewährleisten. Achten Sie beim manuellen Schweißen auf den Winkel und den Druck des Lötkolbens, um eine mechanische Beschädigung oder Verschiebung der SMD-Federkontakte zu vermeiden.

2.3 Nachbehandlung und Inspektion der Schweißung

- Reinigung: Reinigen Sie die Leiterplatte unmittelbar nach dem Schweißen, um Flussmittelreste und andere Verunreinigungen auf der Oberfläche zu entfernen und zu verhindern, dass diese die Leistung von SMD-Federfingerkontakten beeinträchtigen. Es können Methoden wie Wasser- und Lösungsmittelreinigung verwendet werden, wobei darauf zu achten ist, dass die Leiterplattenoberfläche nach der Reinigung trocken ist.

- Inspektion des Aussehens: Führen Sie eine Sichtprüfung der geschweißten SMD-Federfingerkontakte durch, um festzustellen, ob die Lötstellen vollständig und glatt sind und keine Defekte wie kalte Lötstellen, fehlendes Lot, Überbrückungen oder Lotspritzer aufweisen. Reparieren oder überarbeiten Sie schlecht aussehende Lötstellen umgehend.

- Leistungsprüfung: Verwenden Sie professionelle Prüfgeräte und -methoden, um die elektrischen und mechanischen Eigenschaften von SMD-Federfingerkontakten zu testen, wie z. B. die Messung des Kontaktwiderstands mit einem Multimeter, die Prüfung der Verbindungsfestigkeit mit einer Zugprüfmaschine und die Ermittlung der Wärmeleistung mit einer Wärmebildkamera, um sicherzustellen, dass die Leistung den Konstruktionsanforderungen entspricht.

Zusammenfassend lässt sich sagen, dass der Schweißprozess einen erheblichen Einfluss auf die Leistung von SMD-Federfingerkontakten hat. Durch die Optimierung verschiedener Glieder des Schweißprozesses, einschließlich der Vorbereitung vor dem Schweißen, der Prozesskontrolle während des Schweißens und der Behandlung und Inspektion nach dem Schweißen, können wir die Leistung der Kontakte effektiv verbessern. SMD-Federfingerkontakte und die allgemeine Qualität und Zuverlässigkeit elektronischer Produkte zu verbessern.