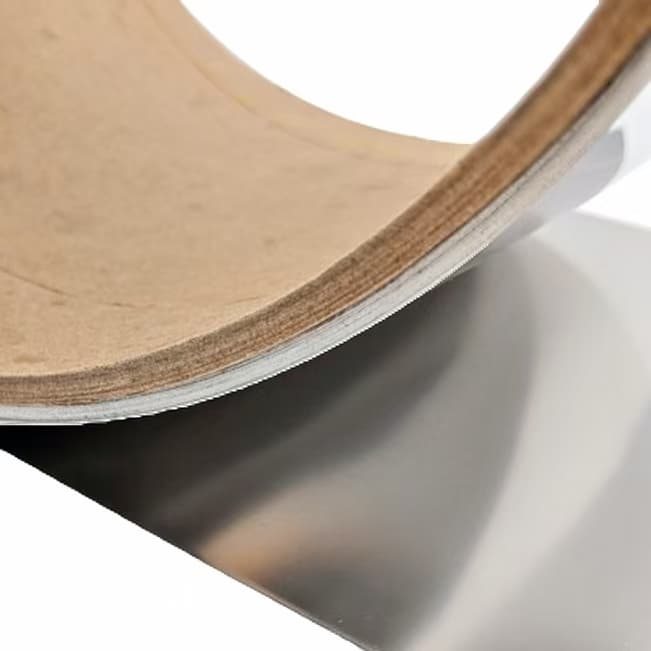

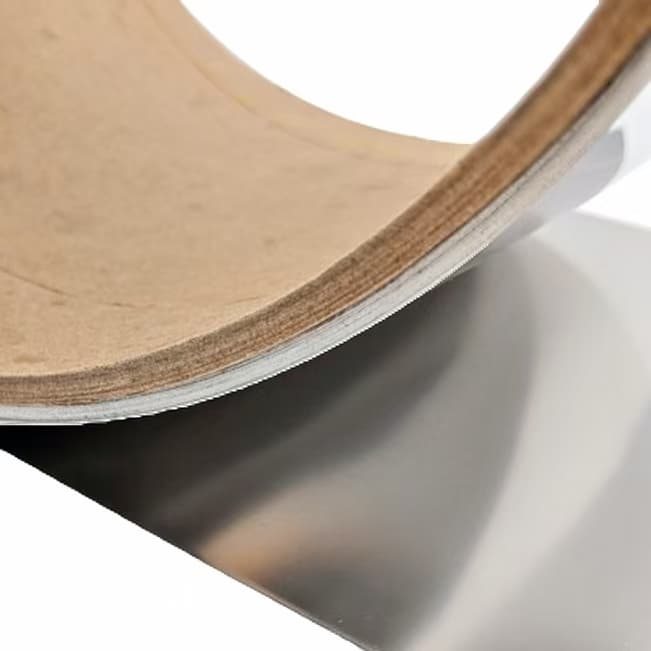

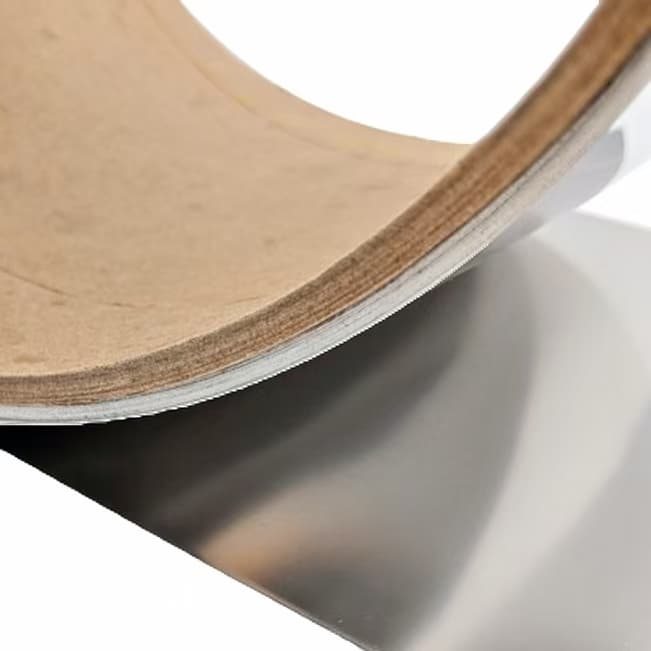

Мю-металлическая фольга с отличными магнитными свойствами

Металлическая фольгаКак прецизионный материал с отличными магнитными свойствами, он играет незаменимую роль во многих высокотехнологичных областях, таких как электронная связь, аэрокосмическая промышленность и медицинское оборудование. Такие его характеристики, как высокая магнитная проницаемость и низкая коэрцитивная сила, делают его идеальным выбором для производства высокопроизводительных магнитных компонентов и электромагнитных экранирующих материалов.

Аннотация: Эта статья посвящена процессу производства му-металлической фольги, охватывая весь рабочий процесс от выбора сырья до выпуска готовой продукции. На этапе подготовки сырья осуществляется строгий контроль высокочистого железа, никеля и других сырьевых материалов для обеспечения точного пропорционирования. В процессе выплавки используются передовые технологии, такие как вакуумная индукционная плавка, гарантирующая однородность состава сплава. Горячая и холодная прокатка осуществляются в упорядоченном порядке для постепенного уменьшения толщины материала и оптимизации структуры. Критический процесс термообработки при определенных температурах и атмосфере значительно улучшает магнитные свойства. Обработка поверхности обеспечивает коррозионную стойкость и качество поверхности фольги, и, наконец, квалифицированная продукция получается в результате отделки и продольной резки. Все звенья тесно взаимосвязаны, и любое незначительное изменение может оказать существенное влияние на магнитные и физические свойства мю-металлической фольги. Строгий контроль технологических параметров является основой производства высококачественной мю-металлической фольги.

Оглавление

Металлическая фольгаКак прецизионный материал с отличными магнитными свойствами, он играет незаменимую роль во многих высокотехнологичных областях, таких как электронная связь, аэрокосмическая промышленность и медицинское оборудование. Такие его характеристики, как высокая магнитная проницаемость и низкая коэрцитивная сила, делают его идеальным выбором для производства высокопроизводительных магнитных компонентов и материалов для электромагнитного экранирования. Реализация этих выдающихся свойств зависит от сложного и точного производственного процесса. Ниже мы подробно рассмотрим процесс производства мю-металлической фольги.

1. Подготовка сырья

- Выбор сырья: Основными компонентами му-металлической фольги являются железо (Fe) и никель (Ni). Для обеспечения превосходных характеристик требуется сырье высокой чистоты. Чистота железа и никеля обычно должна достигать более 99,9%. Например, при производстве мю-металлической фольги типа 80Ni-20Fe чистота никеля должна точно контролироваться на уровне 99,95% или выше, а железа - на уровне 99,9% или выше. Кроме того, в соответствии с конкретными требованиями к производительности могут быть добавлены такие микроэлементы, как молибден (Mo), медь (Cu) и хром (Cr). Например, добавление молибдена в количестве 0,5%-2% может повысить удельное сопротивление и твердость сплава.

- Расчет дозирования: Дозировка каждого сырья определяется с помощью точных методов расчета на основе состава целевого сплава. Например, при производстве мю-металлической фольги 1J79 (с содержанием никеля 78,5%-79,5%, остальное железо, небольшое количество молибдена и т.д.) необходимо точно рассчитать количество вводимого сырья в соответствии с массой сплава и долей каждого элемента, чтобы обеспечить минимальное отклонение состава. Для взвешивания сырья используются высокоточные электронные весы с точностью ±0,001 г, что обеспечивает точность дозирования.

2. Плавка

- Методы плавки: Обычно используется вакуумная индукционная плавка или технология дуговой плавки. При вакуумной индукционной плавке сырье помещается в печь со степенью вакуума 10-³ - 10-⁴Pa и расплавляется путем индукционного нагрева. Если взять в качестве примера выплавку сплава 80Ni-20Fe, то вакуумная среда в печи позволяет эффективно снизить содержание примесных газов, таких как кислород и азот, предотвратить образование оксидных и нитридных включений, тем самым избегая негативного влияния на магнитные свойства.

- Контроль процесса плавки: Температура плавки точно контролируется, как правило, в диапазоне 1500 - 1600℃. Например, температура плавки сплава 80Ni-20Fe в основном контролируется на уровне около 1550℃ для обеспечения полного расплавления сырья и равномерного смешивания состава. Время плавки регулируется в зависимости от количества сплава и типа печи, обычно 1 - 3 часа. В течение этого периода требуется непрерывное перемешивание, а для содействия гомогенизации состава может быть использовано электромагнитное перемешивание.

- Литье и формовка: После выплавки жидкий сплав заливается в специальную форму для получения слитка. Толщина слитка обычно составляет 10 - 50 мм. Например, слиток, используемый для производства мю-металлической фольги обычной толщины, обычно имеет толщину 20 - 30 мм. Скорость охлаждения во время литья контролируется, и используется метод медленного охлаждения (например, скорость охлаждения 5 - 10℃/мин) для уменьшения внутреннего напряжения, усадочных полостей, пористости и других дефектов в слитке.

3. Горячая прокатка

- Тепловая обработка: Слиток нагревается до 800-1000℃. Конкретная температура зависит от состава сплава. Например, му-металл, содержащий больше легирующих элементов, таких как молибден, требует немного более высокой температуры нагрева 900 - 1000℃ для повышения пластичности материала, что облегчает последующую прокатку.

- Процесс прокатки: Многопроходная горячая прокатка используется для постепенного уменьшения толщины слитка. Уменьшение за проход контролируется в пределах 10% - 30%. Например, уменьшение за первый проход может быть установлено на уровне около 20%, а последующие проходы регулируются в зависимости от деформации материала и мощности прокатного оборудования. В результате многократных проходов горячей прокатки толщина слитка уменьшается с первоначальных 10-50 мм до 1-5 мм, обеспечивая заготовку для холодной прокатки.

- Оптимизация процесса прокатки: Скорость прокатки контролируется, обычно в пределах 0,5-2 м/с. Чрезмерно высокая скорость может привести к чрезмерному усилию прокатки, вызывая растрескивание материала; чрезмерно низкая скорость влияет на эффективность производства. Между тем, шероховатость поверхности валков и условия смазки регулируются, и специальное прокатное масло используется для смазки, чтобы уменьшить усилие прокатки и улучшить качество поверхности листа.

4. Холодная прокатка

- Назначение и оборудование холодной прокатки: Холодная прокатка направлена на дальнейшее уменьшение толщины горячекатаного листа до заданной толщины фольги (обычно 0,01 - 0,1 мм) и измельчение зерен для повышения плотности материала. Для достижения точного контроля толщины фольги используются высокоточные прокатные станы, например, 20-валковые.

- Многопроходный процесс холодной прокатки: Выполняется многопроходная холодная прокатка, при этом степень обжатия за проход контролируется на уровне 5% - 20%. Например, для обжатия горячекатаного листа толщиной 1 мм до фольги 0,05 мм может потребоваться 10 - 15 проходов прокатки. При увеличении числа проходов прокатки степень упрочнения материала углубляется, поэтому необходимо разумно регулировать усилие и скорость прокатки.

- Промежуточная обработка отжигом: Промежуточный отжиг чередуется с процессом холодной прокатки. Температура отжига составляет 400 - 600℃, проводится в вакууме или в атмосфере, защищенной водородом. Промежуточный отжиг позволяет устранить рабочее напряжение и восстановить пластичность материала. Например, промежуточный отжиг проводится через каждые 3 - 5 проходов холодной прокатки, чтобы создать благоприятные условия для последующей холодной прокатки.

- Контроль толщины и качества поверхности: Толщина фольги контролируется в режиме реального времени высокоточным толщиномером, при этом допуск на толщину контролируется в пределах ±1 мкм. Для обеспечения чистоты поверхности фольги используются передовые технологии и оборудование для обработки поверхности с шероховатостью Ra ≤ 0,1 мкм.

5. Термообработка

- Назначение и роль отжига: Термообработка является ключевым звеном в оптимизации магнитных свойств мю-металлической фольги. При отжиге кристаллическая структура сплава корректируется для улучшения магнитной проницаемости и снижения коэрцитивной силы. Например, соответствующий отжиг может увеличить магнитную проницаемость мю-металлической фольги 80Ni-20Fe в несколько раз.

- Параметры процесса отжига: Температура отжига определяется в зависимости от состава сплава. Например, температура отжига сплава 80Ni-20Fe обычно составляет 1000 - 1200℃, при этом типичная температура составляет 1100℃. Отжиг проводится в атмосфере водорода высокой чистоты (точка росы ≤ -60℃) или в высоком вакууме для предотвращения окисления сплава. Скорость охлаждения медленная, обычно 5 - 10℃/мин. Некоторые сплавы необходимо подвергать изотермической обработке при охлаждении до температуры около 500℃ для дальнейшей оптимизации структуры.

- Влияние термообработки на магнитные свойства: Правильная термическая обработка может способствовать образованию упорядоченных фаз (таких как Ni₃Fe) в сплаве, уменьшить количество кристаллических дефектов и снизить сопротивление движению доменных стенок, тем самым значительно улучшая магнитную проницаемость. Исследования показали, что мю-металлическая фольга, подвергнутая оптимизированной термообработке, может иметь начальную магнитную проницаемость, увеличенную с 50 мГн/м до более чем 100 мГн/м.

6. Обработка поверхности

- Удаление оксидного слоя: Для удаления оксидной пленки, которая может остаться после термообработки, используется травление (например, смешанным раствором азотной и плавиковой кислоты) или электрополировка. При травлении время и температура травления контролируются, чтобы обеспечить удаление оксидного слоя без коррозии основного материала. Электрополировка позволяет получить гладкую и ровную поверхность фольги благодаря точному контролю плотности тока и состава электролита.

- Антикоррозийная обработка: В некоторых сценариях применения мю-металлическая фольга подвергается поверхностному покрытию (например, никелированию, хромированию) или пассивированию для повышения коррозионной стойкости. Толщина слоя никелевого покрытия обычно составляет 0,5 - 5 мкм, который может быть нанесен гальваническим или электролитическим способом. Пассивирующая обработка образует пассивирующую пленку на поверхности фольги для повышения ее коррозионной стойкости во влажной среде.

7. Финишная обработка и продольная резка

- Плоскостная обработка: Прецизионная правильная машина используется для выравнивания фольги с целью устранения таких дефектов, как коробление и волнистость, обеспечивая плоскостность фольги. Во время правки давление и расстояние между правильными валками точно регулируются, чтобы контролировать погрешность плоскостности фольги в минимальном диапазоне.

- Процесс продольной резки: В соответствии с требованиями заказчика большие рулоны фольги разрезаются на рулоны или отдельные листы определенной ширины. Используется высокоточное оборудование для резки, точность резки контролируется в пределах ±0,1 мм для обеспечения точных размеров разрезанной фольги.

В целом, производство металлическая фольга это тесно связанный процесс с чрезвычайно высокими требованиями к деталям. От тщательного отбора сырья до точного контроля каждого процесса - все это напрямую влияет на характеристики конечного продукта. С непрерывным развитием науки и техники требования к эксплуатационным характеристикам мю-металлической фольги будут все больше повышаться, что неизбежно приведет к постоянным инновациям и оптимизации процесса ее производства, обеспечивая надежную материальную поддержку прогрессу смежных отраслей.

Вам также может понравиться

-

Новый продукт компании Handa: Лента из стекловолокна и алюминиевой фольги

Новый продукт компании Handa: Лента из стекловолокна и алюминиевой фольгиЭМИ-ленты, ЭМС-пленки, проводящий текстиль и полупроводящий нетканый материал

Стекловолокно Алюминиевая фольга Лента

🔧 Обзор продукции📌 Ключевые особенности и Benefits⚙️ Технические характеристики🎯 Применение🛠 Варианты персонализации📦 Упаковка и доставка🧩 Почему стоит выбрать Handa?📞 Получить предложение или образец Лента из стекловолокна и алюминиевой фольги Handa - это высокопроизводительное решение для изоляции и герметизации, разработанное для сложных промышленных условий,......

-

Проводящая алюминиевая лента: Универсальное решение для экранирования электромагнитных помех и электротехнических применений

Проводящая алюминиевая лента: Универсальное решение для экранирования электромагнитных помех и электротехнических примененийЭМИ-ленты, ЭМС-пленки, проводящий текстиль и полупроводящий нетканый материал

Проводящая алюминиевая лента

Что такое проводящая алюминиевая лента? Основные характеристики проводящей алюминиевой лентыОбщие области применения проводящей алюминиевой ленты1. Экранирование электромагнитных помех (EMI) и радиочастотных помех (RFI)2. Обмотка кабелей и защита жгутов3. Электрическое заземление4. Экранирование печатных плат (PCB)5. Уплотнение воздуховодов HVAC6. Автомобильная электроника7.......

-

Двухслойная проволочная сетка Handa Shielding TCS: Передовое решение для электромагнитного экранирования

Двухслойная проволочная сетка Handa Shielding TCS: Передовое решение для электромагнитного экранированияРешения и материалы для экранирующих прокладок

Прокладки из вязаной проволочной сетки

Handa Shielding TCS Dual-Wing Wire Mesh Core Technology: Инновационный материал TCSДвухкрылая структурная конструкцияТехнические характеристикиПрименение1. Аэрокосмическая и оборонная промышленность2. Медицинские приборы3. Телекоммуникации4. Промышленная электроникаКастомизация и интеграцияПреимущества производительностиТестирование и соответствие требованиямПочему стоит выбрать Handa Shielding? Двукрылая проволочная сетка TCS компании Handa Shielding - это передовая технология защиты от электромагнитных помех (EMI) .......

-

Посеребренные бериллиево-медные прокладки под пальцы для экранирования электромагнитных и радиочастотных помех

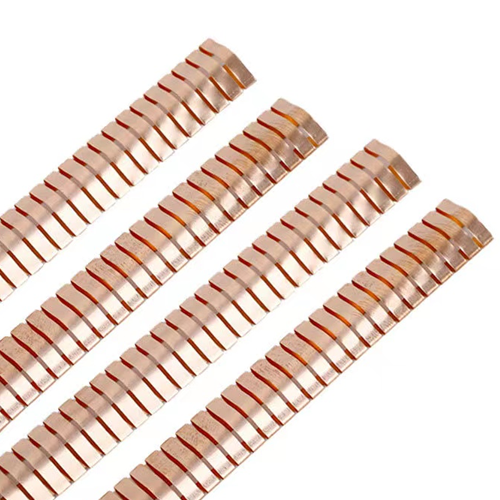

Посеребренные бериллиево-медные прокладки под пальцы для экранирования электромагнитных и радиочастотных помехПолоски для пальцев

Серия бериллиево-медных напалечников

Посеребренные бериллиево-медные прокладки для экранирования EMI/RFI 1. Обзор посеребренных бериллиево-медных прокладок с пальцами2. Материал и покрытие поверхности3. Типы прокладок Handa Shielding для пальцевых опор/пальцевых полос4. Эксплуатационные характеристики посеребренных бериллиево-медных прокладок для пальцев5. Области применения посеребренных бериллиево-медных прокладок6. Варианты изготовления на заказ7. Соответствие......

-

Медные бериллиевые полоски/пальцы Handa для высокопроизводительного экранирования ЭМИ/РЛИ

Медные бериллиевые полоски/пальцы Handa для высокопроизводительного экранирования ЭМИ/РЛИПолоски для пальцев

Прямоугольная экранирующая планка

Медные бериллиевые полоски/пальцы Handa для высокоэффективного экранирования ЭМИ/РЛИ 1. Введение2. Свойства материала бериллиевой меди2.1. Механическая прочность2.2. Электро- и теплопроводность2.3. Коррозия и устойчивость к воздействию окружающей среды2.4. Соответствие требованиям и безопасность3. Проектирование и производственные процессы3.1. Выбор материала3.2. Методы формовки3.3. Отделка поверхности3.4. Контроль качества4.......