EMIシールドスパイラルチューブライナーの包括的分析:顧客の懸念、潜在的問題、解決策

EMIシールドスパイラルチューブライナー-ハンドシールド

目次

1.はじめに

電磁干渉(EMI)は、今日の高度な電子システムにおいて常に存在する課題です。デバイスがますます小型化し、高周波で動作するようになるにつれ、効果的なEMIシールドの必要性はかつてないほど高まっています。EMIシールドと接地の両方を提供するように設計された特殊ガスケットです。連続的な導電性の接触経路を形成することで、このライナーは繊細な電子機器を破壊的な電磁界から確実に保護するのに役立ちます。

この包括的な分析では、以下の詳細について掘り下げている。 EMIシールドスパイラルチューブライナー.本書では、調達時に遭遇する顧客の懸念、実際のアプリケーションで発生する可能性のある問題、および対応策を取り上げる。以下のような業界をリードする情報源からの洞察を統合することで Handa Shieldingこの記事は、エンジニア、技術者、調達スペシャリストのための決定的なガイドとなる。以下のセクションでは、これらのライナーの基本的な設計と機能性を探求し、(handashielding.comに掲載されているものを含む)特定の製品モデルの推奨事項を概説し、強固な解決策とともに技術的な課題についての詳細な議論を提供します。

2.EMIシールドスパイラルチューブライナーの概要

2.1 定義と重要性

EMIシールドスパイラルチューブライナーは、電子筐体内で連続した円形のコンタクトリングを形成するように設計された導電性ガスケットです。その主な機能は、不要な電磁放射をブロックし反射させることで、高周波信号が高感度回路の性能に干渉しないようにすることです。5G通信から航空宇宙システムまで、多くのハイエンド・アプリケーションでは、信号伝送の完全性と干渉の防止が重要です。スパイラル・チューブ・ライナーは、ハウジングと内部コンポーネントの間に強固な電気的接続を提供することで、EMIに対する効果的なバリアを作り、これを実現します。

電子システムの複雑化と回路基板の高密度化により、EMIシールドの信頼性はかつてないほど重要になっています。このため、スパイラル・チューブ・ライナーは、シールドの完全性にわずかな欠陥があっても重大な性能低下やシステム障害につながる可能性がある、最新の電子設計に不可欠な部品となっています。

2.2 素材と製造技術

スパイラルチューブライナーの性能は、その材料組成と製造工程によって大きく左右される。最も一般的に使用される材料は以下の通りである:

- ベリリウム銅 (BeCu): 高い導電性、優れた機械的特性、耐疲労性で好まれる。錫めっきを施すと耐食性がさらに向上し、高周波用途に最適。

- ステンレス鋼: コスト重視の用途によく使用される。導電率はBeCuより低いが、ステンレ ス鋼ライナーは低周波環境(通常1GHz以下) で十分なシールド性能を発揮する。

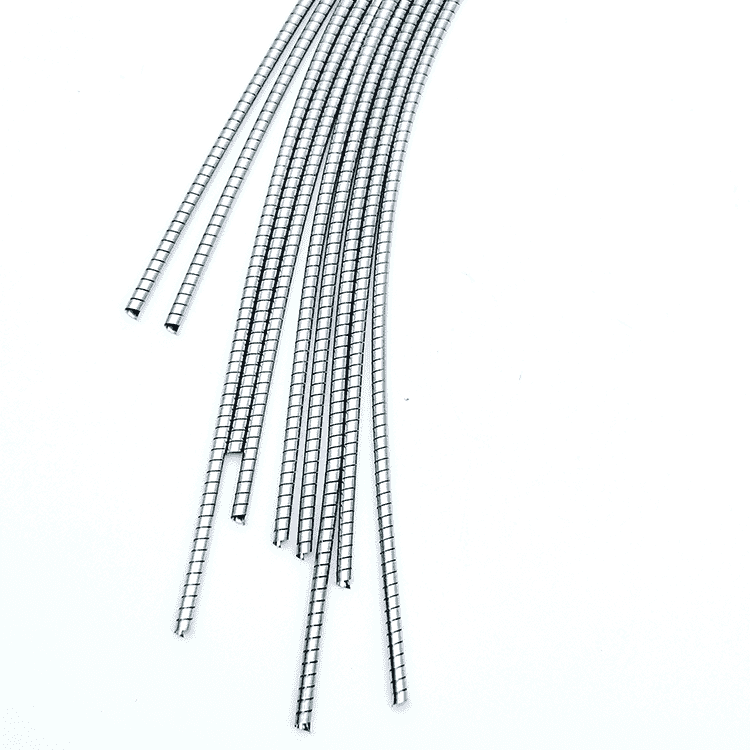

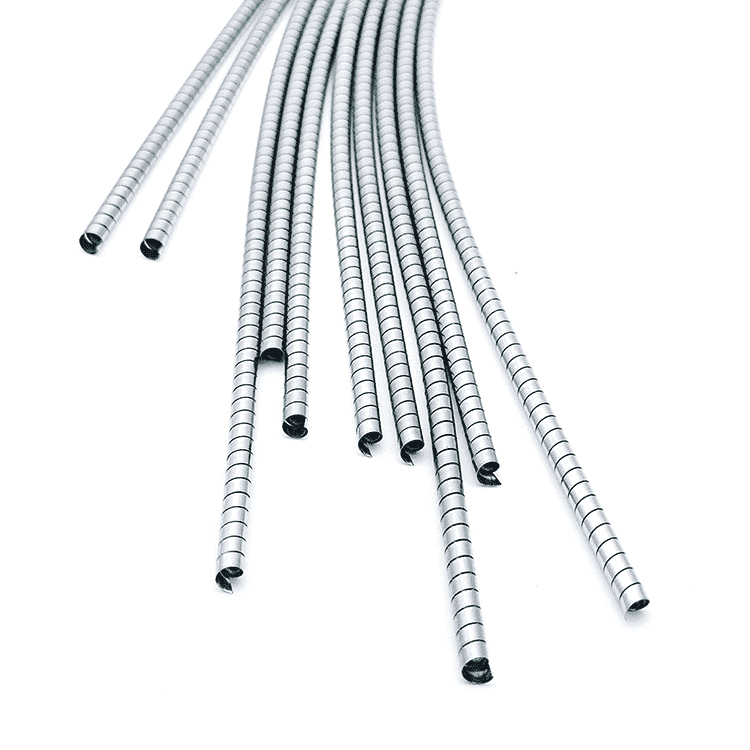

製造技術

- スタンピングと押し出し: スパイラルチューブライナーを形成する主な方法は、選択した合金を所望のスパイラル形状にスタンピングまたは押し出し成形することです。このプロセスは一貫した厚さおよび次元を保障する。

- エッジ仕上げ: 製造後、電気的接続や機械的耐久性を損なう可能性のある鋭い角やバリをなくすため、エッジは慎重に仕上げられる。

- 表面処理: ライナーの性能をさらに向上させるために、メッキ(BeCuでは錫メッキが一般的)や保護層(シリコンゴムなど)によるコーティングなどの表面処理が施される。これらの処理により耐食性が向上し、長時間の使用でも導電性表面が原型を保つようになります。

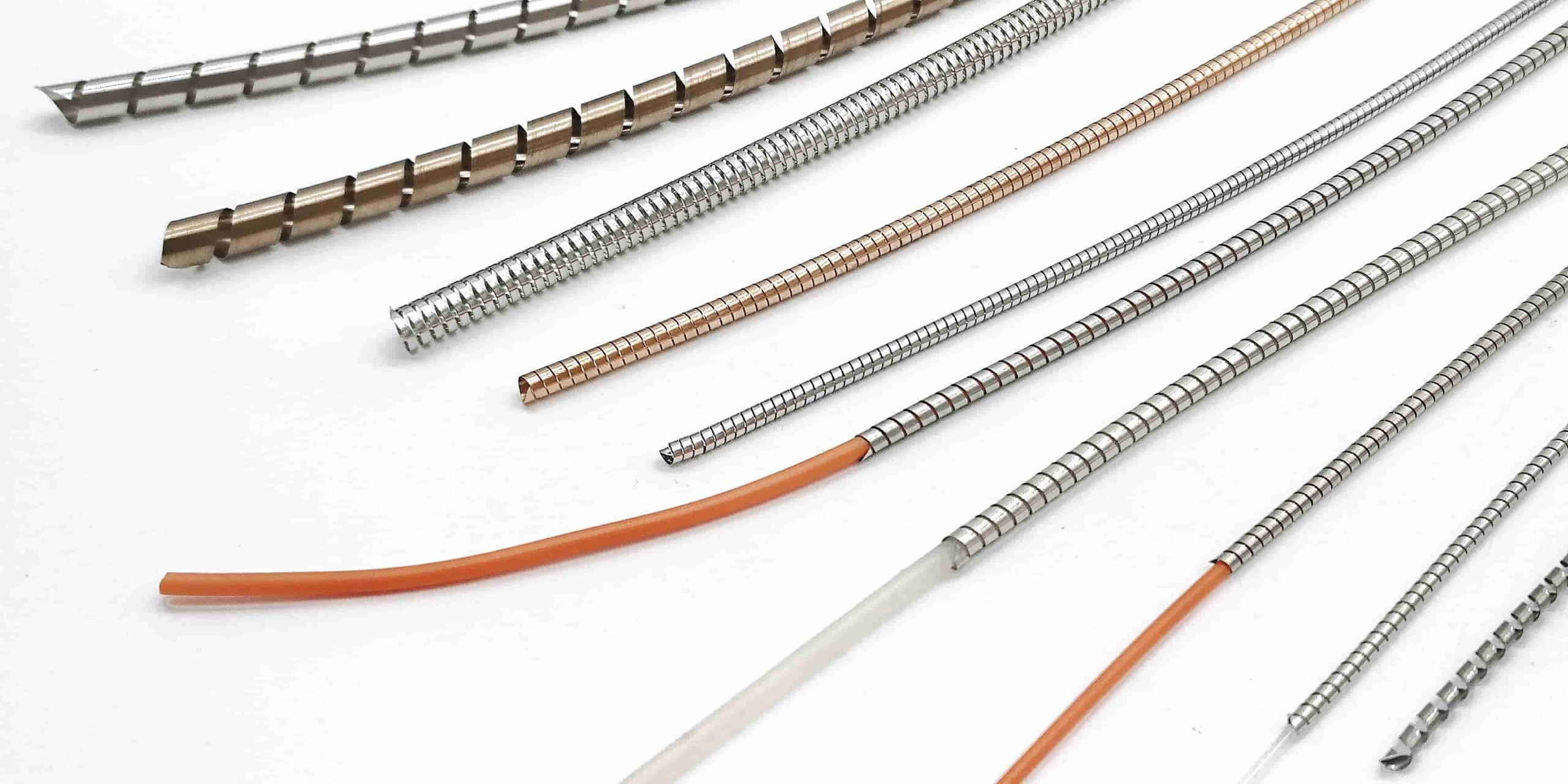

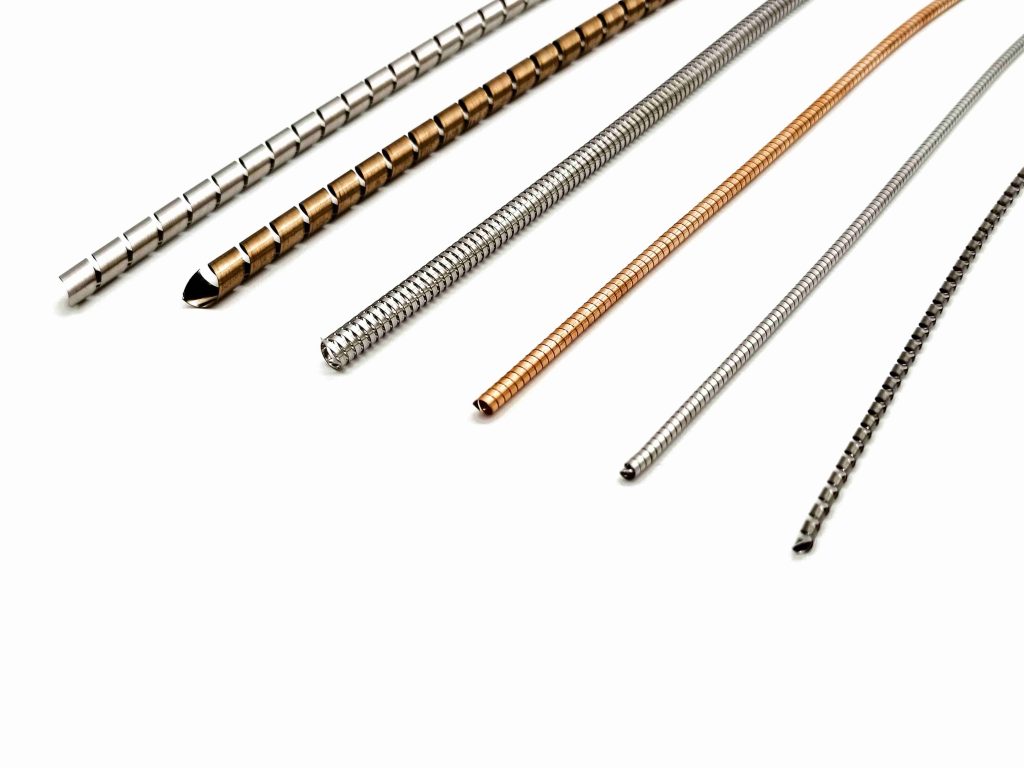

2.3 製品バリエーションとモデルの提案

半田シールドのようなメーカーは、特定の用途に合わせた様々なスパイラルチューブライナーを提供しています。例えば

- 軍用および航空宇宙用のハイエンドモデル: これらはしばしば錫めっきベリリウム銅(例えばSS/MSシリーズ)を使用し、1GHz以上の広帯域用途で165dBまでの優れたシールド性能を達成している。

- 業務用エレクトロニクスの費用対効果に優れたオプション: ステンレス・スチール・ライナー(NIシリーズなど)は、民生用および業務用アプリケーションで人気がある。安価であるにもかかわらず、1GHzで95dB以上のシールド効果を発揮します。

- 二重要件アプリケーションのための複合設計: 高周波シールドと環境シールの両方が要求される用途(航空宇宙など)には、BeCuスパイラルチューブと外側のシリコンゴム層を組み合わせたDタイプ多層シールドライナーがあります。このハイブリッド設計により、EMI保護だけでなく気密性も向上します。

具体的なモデルの提案とシリーズの命名法(特定のモデルでインナーコアがないことを示す「NC」など)は、以下の製品レンジを参考にしている。 半田シールドのウェブサイト.これらのモデルは、多様な性能、コスト、設置要件を満たすように設計されています。

3.顧客の主な懸念と対応する解決策

EMIシールドスパイラルチューブライナーの調達と適用において、顧客はしばしばいくつかの主要な懸念を表明する。このセクションでは、これらの懸念について詳しく説明し、技術的な洞察と業界のベストプラクティスに基づいた実用的なソリューションを提供します。

3.1 シールド効果と周波数適応性

心配だ:

顧客は、選択したスパイラルチューブライナーが高周波(5G、ミリ波など)と低周波(産業機器など)の両方のシナリオで適切なEMIシールド性能を発揮するかどうかを頻繁に質問する。特に、材料の選択が周波数特性に与える影響を懸念している。

解決策

- 高周波アプリケーション:

1GHz 以上のアプリケーションでは、錫メッキを施したベリリウム銅スパイラル・チューブ・ライナーの使用を推奨します。錫メッキはBeCuの優れた導電特性を維持しながら耐食性を高めます。高周波シナリオでは、これらのライナーは広い周波数範囲にわたって165dBという高いシールド効果値を達成することができます。SS/MSシリーズ(半田シールドの製品群を指す)のモデルは、このような厳しい環境用に特別に設計されています。 - 低周波アプリケーション:

動作周波数が低い(例えば1 GHz以下)環境では、ステンレス鋼スパイラル チューブライナーが、経済的かつ効果的なソリューションを提 供する。ステンレス鋼はBeCuに比べ導電率が低いが、1GHzでの性能は通常十分で、シールド効果は95dBを超える。NIシリーズは、商業用電子機器のコストと性能のバランスを取った優れた例です。 - 複合またはハイブリッド・ソリューション:

高周波シールドと環境シーリングを同時に必要とする用途(航空宇宙機器や軍用機器など)には、Dタイプ多層シールドライナーをお勧めします。この設計は、錫メッキBeCuスパイラルチューブの優れたEMIシールドとシリコンゴムの外層を組み合わせたものです。シリコーン層は気密封止に貢献するだけでなく、さらなる機械的保護も提供し、システムのEMI完全性と環境耐久性の両方を確実に維持します。

テクニカル・ノート シールド性能は、材料の導電率、接触圧力、ライナーの物理的設計など、いくつかのパラメータによって決まります。慎重に材料を選択し、動作周波数に合わせて設計を調整することで、設計者は厳しい条件下でも最適な性能を確保することができます。

3.2 コストと性能のトレードオフ

心配だ:

選択プロセスで繰り返し問題になるのは、高性能の要求とコストの制約とのバランスです。ベリリウム銅は高価な材料であり、予算が限られている顧客は低コストの代替品を選ぶかもしれません。しかし、そのような代替品では必要な高周波シールド性能が得られないかもしれないと心配するのです。

解決策

- 段階的なセレクション戦略:

- 民間および商業用:

ステンレス鋼を使用するNIシリーズは、通常、コスト削減が不可欠な非重要用途に優先的に使用される。低価格にもかかわらず、これらのライナーは多くの商業用電子機器に堅牢な性能を提供します。 - 軍用および航空宇宙用:

最大限のシールド効果と信頼性を必要とするハイエンド・プロジェクトでは、錫メッキ・ベリリウム銅をベースにしたSS/MSシリーズを選ぶべきです。これらの製品は高価ですが、厳しい性能基準を満たすように設計されています。

- 民間および商業用:

- カスタム設計オプション:

カスタマイズは、性能を損なうことなくコストを最適化する上で極めて重要な役割を果たす。例えば、圧縮要件に基づき、内部コアを含むモデルや含まないモデルを調整することができます。NC」(コアなし)オプションを追加することで、満足のいくEMI性能を実現しながら、材料コストと重量を削減することができます。 - バリューエンジニアリング:

段階的な製品戦略とカスタム設計ソリューションの採用により、お客様は性能とコストの最適なバランスを達成することができます。このアプローチにより、重要な分野への的を絞った投資が可能になる一方、要求の少ないアプリケーションへの投資は経済的になります。

3.3 設置の複雑さと構造的適応性

心配だ:

設置は、システム全体の信頼性に影響する重要な要素です。顧客は、スパイラルチューブライナーの取り付けの複雑さを心配することが多い。特に、高い機械加工精度が要求される溝タイプの取り付けを伴う設計の場合はなおさらである。また、特に表面実装の場合、不適切に取り付けられるとライナーが簡単に外れてしまうという懸念もある。

解決策

- 最適化されたグルーブ・デザイン:

ライナーを確実に固定するためには、最適な溝設計が不可欠です。研究と実際の経験から、アリ溝(または「フィンガーロック」)設計はストレート溝構成よりも優れています。アリ溝の高さはライナーの高さの約75%に設定され、幅は圧縮と膨張の両方を許容します。この推奨設計は、多くの産業用途で検証されています。 - 簡易マウント・テクニック:

最適化された溝設計に加え、接着剤による裏付けやクリップオン構造などの別の取り付け方法により、ねじ固定の必要性を減らすことができる。これらの方法は、取り付けを簡素化するだけでなく、デバイスの全体的な保守性も向上させます。例えば、高性能の導電性接着剤を使用することで、接触面の電気的完全性を損なうことなく、確実な接着を行うことができます。 - インストールのガイドラインとトレーニング:

包括的な設置ガイドラインは、技術者トレーニングプログラムと相まって、設置の課題をさらに軽減することができます。アライメント、圧縮限界、環境への配慮に関する明確な指示は、スパイラルチューブライナーが最初に正しく設置されることを保証し、それにより設置に関連する故障の可能性を低減します。

3.4 長期信頼性と耐環境性

心配だ:

EMIシールド部品は、過酷な環境下でも長期間にわたって確実に機能しなければなりません。湿度、塩水、振動にさらされることによる腐食、永久変形、性能劣化の可能性について、顧客はしばしば懸念を表明します。

解決策

- 強化されたマテリアル・トリートメント:

長期信頼性を向上させるためには、錫メッキを施したベリリウム銅ライナーを選択することが望ましい。錫メッキは導電性を高めるだけでなく、塩水噴霧や電気化学的腐食に対する耐性を著しく高めます。この処理は、腐食性物質が蔓延する海洋、航空宇宙、工業環境では特に重要です。 - 環境シーリング層:

環境保護が最優先される用途では、外側にシリコーンゴムなどのエラストマーシーリング層を追加することをお勧めします。この外層は、湿気、化学物質、埃に対するバリアとして機能し、導電性ライナーの寿命を延ばします。BeCuのEMIシールド特性とシリコーンゴムの耐環境性を組み合わせたハイブリッド設計は、特に効果的です。 - 定期的な点検とメンテナンス:

継続的な性能を確保するためには、定期的な点検とメンテナンスのスケジュールを確立することが不可欠です。定期的な点検は、摩耗、腐食、変形の初期兆候を特定するのに役立ち、重大な劣化が起こる前にタイムリーに介入することを可能にします。 - 耐久性のためのデザイン:

熱膨張、振動減衰、機械的応力に対応する設計機能を組み込むことで、ライナーの長期信頼性をさらに高めることができます。設計段階で高度な有限要素解析(FEA)を採用することで、環境応力をシミュレートし、それに応じてコンポーネントを最適化することができます。

4.スパイラルチューブライナーの潜在的な問題点と対策

慎重な設計と材料選択にもかかわらず、スパイラルチューブライナーの使用中に特定の潜在的な問題が発生する可能性がある。これらの問題を理解し、適切な対策を実施することは、持続的な性能を確保するために極めて重要である。

4.1 過圧縮ダメージ

問題だ:

設置中または運転中に過度の圧縮をかけると、スパイラルチューブライナーの不可逆的な変形につながる可能性があります。これは特にステンレス鋼製モデルのリスクであり、過度の圧縮は機械的完全性と電気的導通を損ない、シールド効果を低下させる。

対策:

- 圧力制限構造設計:

圧縮範囲を物理的に制限するリミットグルーブなどの設計機能を組み込む。例えば、MS-04のようなPVCインナーコアを含むモデルは、圧縮を安全な範囲-通常は5%から30%の間-に制限するように設計されています。 - 弾性マッチング:

標準、中弾性、低弾性のバリエーション(SS、MS、LSシリーズなど)の中から、用途に応じた弾性要件に基づいて選択します。これにより、加えられる圧縮が許容範囲内にとどまり、過度の機械的応力がかからないようになります。 - 設置監視:

過剰な力が加わらないよう、取り付け時にはトルク制限のある工具を使用してください。さらに、組み立て中の圧縮をリアルタイムで監視することで、技術者に貴重なフィードバックを提供し、設計仕様の遵守を保証することができます。

4.2 高周波シールド性能の変動

問題だ:

ステンレス製ライナーは、経済的ではあるが、1GHzを超える周波数ではシールド性能が低下することがある。この効果の低下は、高周波EMIが懸念される用途では重大な課題となります。

対策:

- 混合材料使用:

現実的な解決策は、混合材戦略を採用することである。高周波に敏感な領域には錫メッキを施したベリリウム銅ライナーを使用し、それほど重要でない低周波領域にはステンレス・スチール・ライナーを使用します。この方法は性能とコストの両方を最適化する。 - 厳格なテストと検証:

サプライヤーに対し、意図する周波数範囲(例えば、1~10GHz)をカバーする包括的な遮蔽性能試験報告書の提出を求める。このような文書により、製品が配備前に必要な性能基準をすべて満たしていることが保証される。 - デザインの最適化:

高周波性能を向上させるために、ライナー設計(フィンガー形状、間隔、表面仕上げなど)を改良する。シミュレーションと実用的なテストによって検証された反復的な設計の改善は、望ましい周波数範囲での性能変動を抑えるのに役立ちます。

4.3 電気接触不良と漏電のリスク

問題だ:

取り付け面の洗浄や酸化が不十分な場合、接触抵抗が増加することがあります。その結果、RF リークが発生し、アセンブリの EMI シールド性能が損なわれる可能性があります。

対策:

- 設置前の表面処理:

組み立ての前に、高品質の導電性クリーナーを使用して、すべての設置面を徹底的に清掃してください。この工程により、電気的接触を損なう可能性のある酸化物、汚染物質、残留潤滑剤が除去されます。 - マルチポイント接地の強化:

重要な用途では、マルチポイント接地技術を取り入れる。例えば、ネジの固定箇所に導電性接着剤を(完全に覆うのではなく、注意深く)塗布し、局所的な電気的接触を強化する。 - 品質保証プロトコル:

接触抵抗が許容範囲内であることを確認するために、設置前と設置後の両方で厳密な検査手順を確立する。電気導通試験は、標準的な品質管理手順の一部であるべきである。

4.4 動的環境における滑り摩耗

問題だ:

嵌合面が動的な動きをする用途では、スパイラルチューブライナー(特にフィンガータイプのスプリングプロファイルで設計されていないもの)は摺動摩耗を起こしやすい。この摩耗は導電層の剥離につながり、EMI性能を損なう可能性があります。

対策:

- 適切なアプリケーションの選択:

スパイラルチューブライナーは、主に静的嵌合面に使用する。動的または摺動界面には、大きな摩耗なしに動きに対応するように設計されたフィンガータイプのスプリングガスケットの採用を検討してください。 - 耐摩耗性プロテクターレイヤー:

ライナーの外側に、シリコンゴムのオーバーレイなどの耐摩耗性カバーを追加します。この保護カバーは摩擦や機械的摩耗を最小限に抑え、導電面の寿命を延ばします。 - 定期的な保守点検:

定期メンテナンスを実施し、摩耗の兆候がないか点検する。摩耗や劣化を早期に発見することで、タイムリーな交換や修理が可能になり、システム全体の性能を維持することができます。

5.その他の懸念事項、問題点、解決策

EMIシールドスパイラルチューブライナーの設計、設置、運用において、上記の主要な懸念事項以外にもいくつかの技術的課題が発生する可能性がある。以下のサブセクションでは、その他の問題を取り上げ、強固な解決策を提案する。

5.1 熱膨張と熱収縮の影響

心配だ:

温度変化の激しい環境では、スパイラルチューブライナーと隣接する部品との熱膨張係数の違いにより、隙間が生じたり、位置がずれたりすることがあります。この熱不整合は、電気的接触品質を低下させ、シールド効果を低下させる可能性がある。

解決策

- 素材のマッチング:

熱膨張係数の似た材料を選ぶ。例えば錫メッキを施したベリリウム銅は、ミスマッチを最小にするために、熱的特性が適合する基板と組み合わせることができます。 - 柔軟な設計が特徴:

熱ひずみを吸収するために、柔軟な接合部や中間的なコンプライアント層(エラストマー緩衝材など)などの設計上の特徴を取り入れる。 - 熱サイクル試験:

製品開発中に厳格な熱サイクル試験を実施し、想定される温度範囲にわたって設計が継続的な接触と導電性を維持することを検証する。

5.2 製造公差と品質管理

心配だ:

製造公差のばらつきは、スパイラルチューブライナーの物理的な寸法や性能の不一致につながる可能性がある。このような不一致は、圧縮特性と全体的なEMIシールド性能の両方に影響を与える可能性があります。

解決策

- 高度な製造技術:

CNC機械加工やレーザー切断などの精密製造方法を採用し、厳しい公差と高い再現性を確保する。 - 品質保証と認証:

厳格な品質管理措置を導入し、生産工程でISOやMIL-STDなどの認証を取得する。一貫した品質管理は、生産サイクルの早い段階で逸脱を特定するのに役立ちます。 - 統計的工程管理(SPC):

統計的工程管理手法を活用し、製造のばらつきを監視し、製品の寸法が指定された範囲内に収まっていることを確認する。

5.3 過酷な環境における化学的適合性と腐食

心配だ:

工業、海洋、化学処理環境では、塩、酸、工業薬品などの腐食性物質にさらされると、ライナーの完全性が損なわれ、時間の経過とともに性能が低下する可能性があります。

解決策

- 表面コーティングとメッキ:

ベリリウム銅には、陽極酸化や特殊な錫メッキなどの高度な表面処理を施してください。これらのコーティングは腐食剤に対する耐性を高め、ライナーの寿命を延ばします。 - 保護エラストマー層:

シリコーンゴムやその他の高性能エラストマーで外側の保護層を統合します。この追加バリアは、必要な圧縮と電気的接触を可能にしながら、腐食性物質に直接さらされるのを防ぎます。 - 定期的な環境テスト:

塩水噴霧試験や化学薬品浸漬試験などの環境暴露試験を実施し、過酷な条件下での製品の長期耐久性を検証する。

5.4 動的負荷による振動と機械疲労 <a name="”vibration”"></a>

心配だ:

多くの用途で、スパイラルチューブライナーは連続的な振動や周期的な機械的負荷にさらされます。時間の経過とともに、これらの動的応力は材料の疲労破壊につながり、EMIシールド性能を低下させ、完全な機械的故障を引き起こす可能性があります。

解決策

- 疲労に強い材料の選択:

高グレードのベリリウム銅合金のような、高い耐疲労性で知られる素材を選ぶ。先進的な素材は、動的な環境に適した機械的特性が改善されていることが多い。 - 有限要素解析(FEA):

設計段階で有限要素解析を使用して機械的応力をシミュレートし、ライナーの形状を最適化します。FEAは疲労寿命の予測や潜在的な故障箇所の特定に役立ちます。 - 減衰と防振:

アセンブリ全体に減衰材や防振材を組み込んで、繰り返し荷重の影響を緩和することを検討してください。これはスパイラルチューブライナーを保護するだけでなく、システム全体の信頼性にも貢献します。

5.5 電気的接続性と接触抵抗のばらつき

心配だ:

EMIシールドの信頼性は、すべてのインターフェースで電気接触抵抗を低く維持することに大きく依存します。表面の凹凸や一貫性のない取り付け圧力による接触抵抗のばらつきは、断続的な故障やシールド性能の低下につながります。

解決策

- マルチポイント接地の強化:

複数の接点を含むように設置設計を行い、冗長性と安定した電気経路を確保する。例えば、ネジによる接続を導電性接着剤で補うことで、接点を安定させることができる。 - 表面仕上げの最適化:

すべての接触面が研磨され、汚染物質がないことを確認する。よく仕上げられた表面は、長期間にわたってより良い導電性を維持します。 - 定期的な電気テスト:

組み立てとメンテナンスの両方の段階で、接触抵抗の定期的なテストを実施する。このプロアクティブなアプローチは、システムの故障につながる前に問題を検出し、修正するのに役立ちます。

5.6 他のEMIシールド・コンポーネントとの統合

心配だ:

複雑な電子システムでは、スパイラルチューブライナーは、ケーブルアセンブリ、フィルター、エンクロージャシールなどの他のEMIシールド部品と連動して動作する必要があります。互換性の確保とシームレスな統合は、しばしば課題となります。

解決策

- システムレベルのテスト:

包括的なシステムレベルの EMI テストを実施し、すべてのコンポーネントが意図したとおりに機能することを検証する。統合された環境でのテストは、単独のテストでは明らかにならないようなインターフェースの問題を特定することができます。 - 標準化されたインターフェイス:

異なるコンポーネントやメーカー間の互換性を促進するため、標準化された取り付けと電気インターフェースを採用。 - コラボレーション・デザイン:

設計段階でEMIシールドの専門家と協力し、スパイラルチューブライナーが全体的なシールド戦略にうまく組み込まれるようにします。共同での設計努力は、より強固で効果的なソリューションにつながります。

6.業界標準、試験、認証

6.1 主要規格の概要

今日のグローバル市場において、EMIシールド製品は信頼性と互換性を確保するために厳しい規格を満たす必要があります。最も関連性の高い規格には、以下のようなものがあります:

- MIL-STD: 重要なシステムの性能要件を規定する軍事規格。

- IEEE: 電気電子技術者協会(Institute of Electrical and Electronics Engineers)が策定した規格で、電磁両立性(EMC)やシールドに関するものが多い。

- IEC: 国際電気標準会議(International Electrotechnical Commission)の規格で、さまざまな環境における電気機器の性能基準を概説している。

- ISOだ: 一貫した製造工程と製品品質を確保するための品質管理基準。

これらの規格への準拠は、航空宇宙、軍事、およびハイエンドの商用アプリケーションで使用される製品にとって不可欠です。メーカー各社は、自社製品がこれらの規格に適合しているか、あるいは規格を上回っているかを確認するために、しばしば大規模な試験を実施しています。

6.2 試験手順および認証要件

EMIシールドスパイラルチューブライナーがシステムに組み込まれる前に、以下のようなテストを受けなければならない:

- 周波数応答テスト:

専用機器を使用し、目的とする周波数範囲(1~10GHzなど)におけるシールド効果を測定すること。 - 熱サイクルと環境試験:

ライナーの長期耐久性を検証するため、極端な温度、湿度、腐食環境にライナーをさらす。 - 機械的圧縮試験と疲労試験:

繰り返し荷重条件下でも、ライナーが構造的完全性と電気的導通を維持することを保証する。 - 電気導通および接触抵抗試験:

設置面と接触面が長期にわたって低抵抗を維持することを確認する。

これらのテストに合格し、関連認証を取得することで、製品が意図された用途で確実に機能するという信頼が得られる。

7.製品デザインの改善と今後の動向

技術の進歩に伴い、EMI シールド部品の設計と応用も進歩しています。このセクションでは、スパイラル・チューブ・ライナーの将来を形作る新たなトレンドと潜在的な設計改善点を探る。

7.1 材料科学の進歩

材料科学における最近の飛躍的な進歩は、EMIシールドに新たな可能性をもたらしました。ナノ構造の合金、先進的な複合材料、工学的な導電性ポリマーなどが、軽量化とコスト削減を実現しつつ、さらに高いシールド効果を発揮する可能性を求めて研究されています。たとえば、改良されたベリリウム銅合金の研究は、耐疲労性と熱安定性をさらに高める可能性を示しています。

7.2 革新的コーティングとナノ材料

表面コーティングは、EMIシールド製品の寿命と性能を延ばす上で重要な役割を果たしている。将来的には、ライナーを腐食から保護するだけでなく、表面構造を工夫することでEMIを積極的に抑制するナノコーティングが開発されるかもしれない。このようなコーティングは、ライナーの機械的性能と電気的性能の両方を向上させるという二重の機能を提供する可能性がある。

7.3 スマート素材と適応設計

EMIシールド部品へのスマート材料の統合は、活発な研究分野である。環境条件(温度や湿度など)に応じて特性を変化させる適応材料は、最適な性能を維持するために自己調整する動的なEMIシールドを提供できる可能性がある。このような技術革新は、特に急速に状況が変化するアプリケーションにおいて、EMIシールドの実装方法に革命をもたらす可能性がある。

8.結論

要約すると、EMIシールドスパイラルチューブライナーは、高周波で繊細な電子システムの保護に不可欠なコンポーネントです。継続的で信頼性の高い電気的接触を形成するその能力は、商業用電子機器から航空宇宙、軍事用途に至る幅広い環境において極めて重要である。この包括的な分析では、シールド効果、コストと性能のトレードオフ、設置の複雑さ、長期的な信頼性など、顧客の主な懸念事項を詳細に説明するとともに、過圧縮、高周波性能の変動、摺動摩耗などの潜在的な問題についても取り上げています。

スズメッキを施したベリリウム銅やステンレス鋼のような)先端素材を統合し、精密な製造技術を採用し、革新的な設計機能(アリ溝構造や多層ハイブリッド設計など)を採用することで、メーカーはこうした課題を克服することができます。加えて、材料科学、ナノコーティング、スマート材料などの新たなトレンドは、近い将来、EMI シールド・ソリューションの性能と汎用性をさらに高めることを約束します。

最終的には、アプリケーション要件を慎重に評価し、厳格な業界標準を遵守し、徹底的なテストを行うことで、選択したスパイラルチューブライナーが信頼性の高いEMIシールドと長期耐久性を実現することができます。高周波5G環境、産業環境、または重要な航空宇宙システムのいずれに配置されるかにかかわらず、これらのコンポーネントは、シグナルインテグリティとシステム性能の維持に重要な役割を果たします。