EMIシールドスパイラルチューブ:詳細な技術レポート

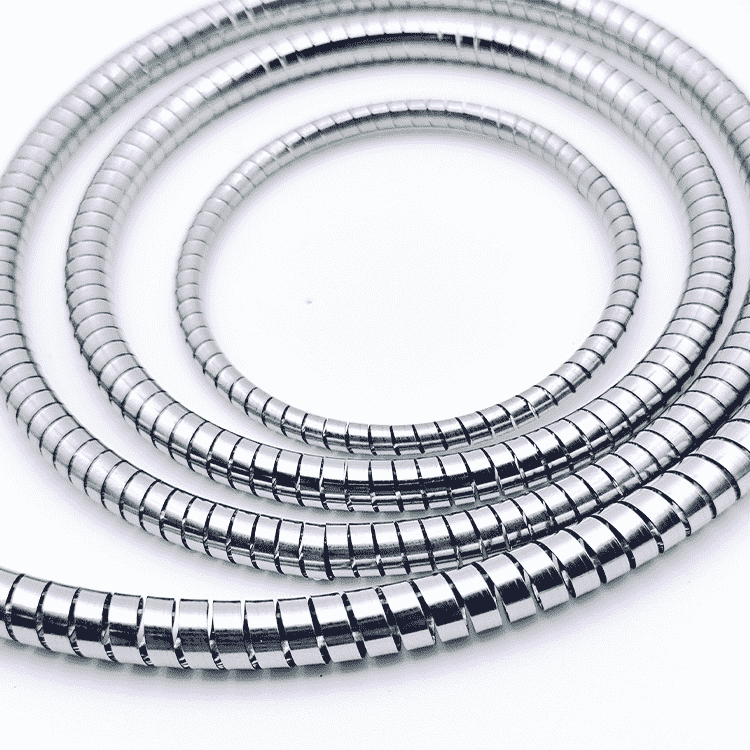

EMIシールドスパイラルチューブ-ハンドシールド

目次

1.はじめに

電磁干渉(EMI) は、高性能電子システムにとって長らく重要な課題であった。デバイスの小型化と動作周波数の増加、集積密度の向上が相まって、効果的なEMI管理ソリューションの必要性が高まっている。 EMIシールドスパイラルチューブ は、機械的な柔軟性と耐久性を維持しながら、堅牢な電磁気保護を提供し、現代の電子機器に不可欠なコンポーネントとして登場した。

このレポートでは、EMI シールド・スパイラル・チューブを詳しく調査しています。ベリリウム銅やエルジロイのような先端合金のような材料の革新が、最適化されたスパイラル設計や特殊なメッキ工程と組み合わされることで、これらの部品が現代の技術分野の厳しい要求をいかに満たすことができるようになったかを探っています。通信、医療機器、半導体製造、産業用オートメーション、航空宇宙、家電のいずれにおいても、高性能 EMI シールドの重要性はいくら強調してもしすぎることはありません。

以下のセクションでは、EMIシールドスパイラルチューブの設計、製造、応用、将来展望について幅広く分析する。Handashieldingをはじめとする業界リーダーからの洞察により、本レポートは最先端技術と様々な用途で直面する現実的な課題の両方を反映したものとなっています。

2.歴史的背景と技術の進化

初期のEMIシールド技術

エレクトロニクスの黎明期には、EMIは単純な金属筐体と基本的な導電性コーティングで管理されていた。20世紀半ばに無線周波数(RF)通信や初期のコンピュータが登場すると、設計者はシールドされていない回路が不要な信号を拾いやすいことに気づきました。従来のシールド方法では、特に動作周波数が高くなるにつれて、保護に限界がありました。

スパイラルチューブ技術の出現

1980年代から1990年代にかけて、材料科学と電磁気理論の研究により、より洗練されたEMIシールドソリューションが開発された。その中でも、金属材料を螺旋状のチューブに成形するというコンセプトは画期的であった。螺旋状のデザインにはいくつかの利点があった:

- 表面積の増加: ヘリカル形状は、電磁波の反射と吸収に利用できる表面積を最大化する。

- 柔軟性: スパイラルチューブは曲げることができ、さまざまな形状に適応できるため、空間的制約の厳しい用途に最適です。

- 機械的特性の向上: 独自の構造により、機械的疲労や圧縮に対して優れた耐性を発揮し、長期間の耐久性を確保する。

21世紀における技術の進歩

ここ数十年、技術の進歩はEMIシールド部品のさらなる小型化と性能の向上に焦点を当ててきた。5Gの登場と6G技術の予測により、数キロヘルツから数十ギガヘルツまでの広い周波数帯域に対応できるシールド・ソリューションが必要となった。同時に、医療や航空宇宙用途での需要の高まりは、広い温度範囲や高い放射線レベルを含む過酷な環境に耐える材料の開発を推進した。

半田シールドやスピラをはじめとする先駆的企業は、この進化において重要な役割を果たしてきた。研究開発への継続的な投資により、高度なベリリウム銅合金や耐腐食性ステンレス鋼などの新素材や、EMIシールド効果を劇的に高めるめっきプロセスの革新がもたらされました。

歴史的影響の概要

今日、EMIシールドスパイラルチューブは、高周波干渉の課題に対応するだけでなく、過酷な環境下でも設計の柔軟性と堅牢な性能を発揮する成熟した技術として認知されています。スパイラルチューブの進化は、さまざまな条件下で確実に動作する、よりスマートで弾力性のある電子システムを目指す幅広いトレンドを反映しています。

3.EMIシールドの基本原則

電磁干渉を理解する

電磁干渉は、不要な電磁エネルギーが電子機器の正常な動作を妨げる場合に発生する。この干渉は、外部ソース(無線伝送、電力線など)または内部ソース(スイッチング電源、高速デジタル回路など)から発生する可能性があります。EMIの影響は、軽微な信号の劣化から完全なシステム障害まで多岐にわたり、特に医療画像や衛星通信のような高感度アプリケーションでは顕著です。

EMIシールドのメカニズム

EMIシールドが機能する主なメカニズムには、以下のようなものがある:

- 反省: 導電性材料は、入ってくる電磁波を反射し、デバイスの敏感な領域に電磁波が入るのを防ぐ。

- 吸収: ある種の材料は電磁エネルギーを吸収し、熱に変換して放散することができる。

- 複数の反省: スパイラルチューブのような複雑な構造では、形状が多重内部反射を起こし、入射波のエネルギーをさらに減衰させる。

- エッジとギャップ効果: オーバーラップ・ジョイントやOリング・シールなどの特別な設計上の特徴は、接続箇所での漏れを防ぐのに役立つ。

EMIシールドにおけるスパイラルチューブの役割

EMIシールドスパイラルチューブ は、らせん形状と高伝導性材料を組み合わせることで、これらの原理を具現化している。その設計により、電磁波は螺旋に沿って進む間に、何層もの減衰層に遭遇することになる。この構造の柔軟性により、様々な電子アセンブリの輪郭に適合し、その耐久性により、長い動作寿命にわたってシールド効果が維持されます。

理論モデルとシミュレーション

最近の計算電磁気学の進歩により、スパイラルチューブの性能の詳細なモデリングが可能になりました。有限要素解析(FEA)やその他のシミュレーションツールは、さまざまな条件下でのEMIシールド部品の挙動予測に使用されています。これらのモデルは、設計者が以下のような重要なパラメータを最適化するのに役立ちます:

- スパイラルピッチ: 隣接するコイル間の距離で、反射回数に影響する。

- 壁の厚さ: 壁を厚くすると減衰は大きくなるが、柔軟性が低下する可能性がある。

- メッキの厚さ: メッキ材料(銀、金、ニッケルなど)の選択と厚さは、表面の導電率、ひいてはシールド効果に大きく影響する。

シミュレーションによって、研究者やエンジニアはこれらのパラメーターを微調整し、低周波の電力線ノイズから高周波のミリ波まで、広い周波数範囲にわたって望ましい性能を達成することができる。

4.素材の革新と構造設計

EMIシールドスパイラルチューブの効果は、材料の選択と構造設計によって大きく左右される。このセクションでは、最も一般的に使用される材料を掘り下げ、メッキ技術の影響について議論し、多層および小型化設計が全体的な性能にどのように寄与するかを説明する。

4.1 ベリリウム銅と合金のイノベーション

ベリリウム銅(BeCu)は、その優れた導電性、機械的強度、弾性の組み合わせにより、EMIシールドソリューションの要となってきました。主な特徴は以下の通りです:

- 高い導電性: 電磁波の反射を高める。

- 優れた弾力性: 繰り返し曲げてもチューブの形状を維持できる。

- 永久変形に対する耐性: 周期的な負荷条件下でも長期的な信頼性を確保。

先進BeCu合金は、これらの特性をさらに向上させるために開発された。例えば、合金組成の変更により耐食性と熱安定性を向上させることができ、これらのチューブは宇宙や軍事用途のような過酷な環境に適しています。

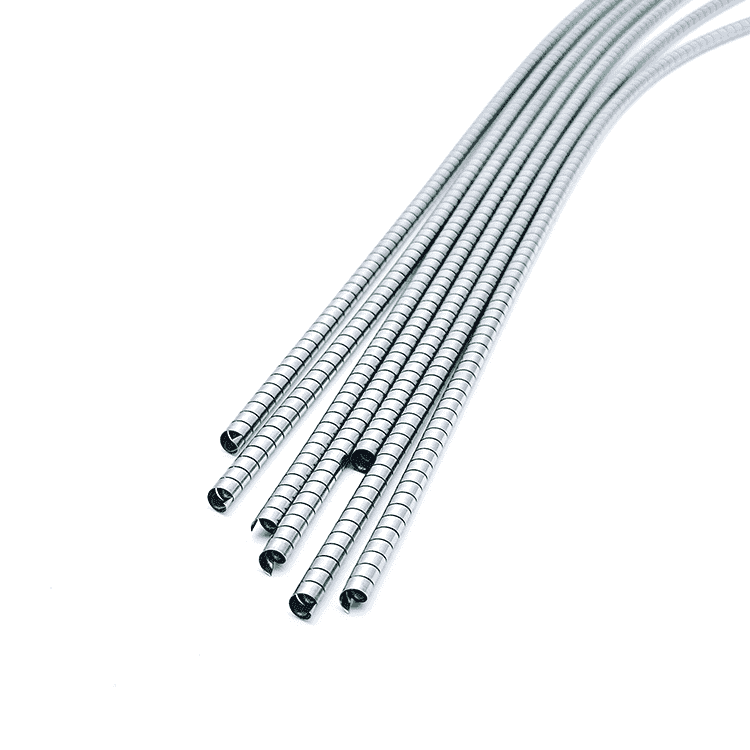

4.2 ステンレス鋼と代替合金

ステンレス鋼(304、316、301など)もEMIシールド・スパイラル・チューブに広く使用されている。その利点は以下の通りです:

- 優れた耐食性: 過酷な化学環境、高湿度環境に最適。

- 頑強な機械的強度: 高い圧縮力と機械的衝撃に耐える。

- 熱安定性: 幅広い温度範囲で安定した状態を保つ。

重量が重要な要素となる用途 (航空宇宙分野など) では、ステンレス鋼チューブにニッケルやスズのメッキを施し、質量を抑えながら導電性を高めることもある。さらに、エルジロイやハステロイのようなエキゾチック合金は、特に極端な温度下で高い耐食性と高い機械的強度の両方が要求される用途に使用されます。

4.3 めっき技術とその影響

めっきは、スパイラルチューブのEMIシールド性能を高める上で重要な役割を果たします。一般的なめっき技術には、以下のようなものがある:

- 錫メッキ: 導電性を改善し、良好なはんだ付け性を提供する。

- ニッケルめっき: 腐食や機械的摩耗に対する強固なバリアを提供します。

- シルバーとゴールドのメッキ: 高価ではあるが、これらの金属は導電性に優れ、高周波用途でのシールド効果を飛躍的に向上させることができる。

めっき厚は重要なパラメータであり、めっき層を厚くすることで遮蔽性を高めることができますが、柔軟性にも影響を与える可能性があります。最近の技術革新により、メーカーはメッキ厚を高精度で制御できるようになり、機械的特性を損なうことなく最適な性能を発揮できるようになりました。

4.4 多層構造および小型化構造

電子システムの小型化に伴い、小型化されたEMIシールドソリューションの必要性が高まっています。多層スパイラルチューブは、以下のような目的で設計されています:

- シールド性能を高める: 複数の層がさらなる障壁を作り出し、非常に高い周波数の干渉も効果的に減衰させる。

- 機械的弾力性の向上: 層構造の設計は、機械的応力をより均等に分散させ、疲労や変形のリスクを低減することができる。

- カスタマイズを有効にする: 製造業者は、小さなスマートフォンの部品から大きな産業用システムまで、特定の用途に合わせてレイヤーの数や全体の寸法を調整することができる。

小型化の課題には、チューブの直径を小さくしながらシールド性能を維持することが含まれます。精密圧延や微細成形技術などの高度な製造工程を採用し、直径0.5mmのチューブを製造することで、スペースに制約のあるデバイスでも効果的なEMI保護の恩恵を受けることができます。

5.製造工程と品質管理

EMIシールドスパイラルチューブの製造は、高度な冶金学、精密工学、厳格な品質管理を組み合わせた高度に専門化されたプロセスです。このセクションでは、各製品が厳しい性能基準を満たしていることを保証するための、主要な製造工程と品質保証措置について概説します。

5.1 素材の選択と前処理

そのプロセスは、原材料を注意深く選ぶことから始まる。メーカーは通常、高純度の ベリリウム銅, ステンレス鋼または代替合金を使用する。前処理工程には以下が含まれる:

- アニーリング: 熱処理工程は、延性や弾性といった材料の機械的特性を最適化するために行われる。

- 表面処理: 原料金属は、不純物を除去し、後の工程でメッキ層が適切に密着するように、洗浄・研磨される。

5.2 スパイラルチューブの成形:技術と方法

EMIシールド・スパイラル・チューブの成形には、前加工された金属ストリップをらせん状に曲げる工程が含まれる。この工程は、最終的な形状、ひいてはEMIシールド性能を決定するため、非常に重要です。一般的な成形技術には次のようなものがある:

- ロール曲げ: 金属ストリップは一連のローラーに通され、徐々にスパイラル状に成形される。均一性を得るためには、ローラー速度とギャップの精密制御が不可欠です。

- マンドレル成形: 場合によっては、マンドレル(円筒状の工具)を使ってチューブを成形する。この方法は、非常にタイトなスパイラルピッチや小径を実現する場合に特に有効である。

成形工程を通して、メーカーはスパイラルピッチ、肉厚、全体的な寸法精度などの重要なパラメータを監視します。指定された設計からの逸脱は、最適なEMIシールド性能の低下につながります。

5.3 表面処理とめっき加工

EMIシールド・スパイラル・チューブが成形されると、表面処理とメッキが施される。主な工程は以下の通り:

- 電気メッキまたは無電解メッキ: 希望する特性に応じて、スズ、ニッケル、銀、金などの金属でメッキされます。高度なめっき技術により、均一で欠陥のないめっき皮膜が得られます。

- 不動態化: この工程は、特に過酷な環境において、表面を腐食からさらに保護する。不動態化層は、航空宇宙や医療機器の用途では特に重要です。

- メッキ品質の検査: 自動光学検査システムとX線検査システムを使用して、めっきの厚さと均一性を検証します。欠陥は、再メッキまたは追加の表面処理によって修正されます。

5.4 試験、検査、品質保証

厳格なテストは、EMIシールドスパイラルチューブ製造の特徴です。品質保証措置には以下が含まれます:

- 電気伝導度試験: メッキと下地材料が、電磁波を反射・吸収するために必要なレベルの導電性を備えていることを検証する。

- 機械的試験: 曲げ疲労試験、圧縮試験、繰り返し荷重評価を行い、長期耐久性を確保。

- 環境試験: サンプルは極端な温度サイクル、湿度、腐食環境にさらされ、実環境での性能を検証する。

- 寸法検査: 高精度測定ツールを使用して、スパイラルチューブが指定された公差に適合していることを確認します。これは、わずかな偏差でもEMI性能を損なう可能性がある用途では非常に重要です。

これらの品質管理措置により、工場から出荷されるすべてのEMI遮蔽スパイラルチューブは、最も厳しい条件下でも確実に性能を発揮することができます。

6.EMIシールドスパイラルチューブの応用分野

EMIシールドスパイラルチューブは、幅広い産業分野で採用されています。このセクションでは、主要な応用分野を網羅的にレビューし、各領域における具体的な要件と課題を詳述します。

6.1 通信機器とRF機器

6.1.1 5G/6Gベースステーション

最新の携帯電話ネットワーク、特に5Gや将来の6G技術を組み込んだネットワークは、広範な周波数帯域で運用されています。スパイラルチューブは、以下のような用途に使用されます:

- シールド・アンテナ・インターフェース: 高周波干渉(2.5GHz~28GHz)による信号品質の劣化を防ぐ。

- 信号の完全性を維持する: RFコネクター内のクロストークと反射を低減することで、これらのチューブは高速データが最小限の損失で伝送されることを保証する。

- システムの信頼性を高める: 高性能メッキ(銀、金)と多層設計により、90dBを超えるシールド効率を実現。

6.1.2 衛星通信モジュール

衛星システムには、過酷な条件下でも動作可能なEMIシールド・ソリューションが必要です:

- 熱の極限: コンポーネントは、-60 °Cから120 °Cの間で機能し続けなければならない。

- 耐振動性: 打ち上げ時や軌道上では、衛星は大きな振動に見舞われます。EMIシールドスパイラルチューブは、このようなストレスにもかかわらず性能を維持できるように設計されています。

- データ伝送の安定性: 電磁波の漏洩を防ぎ、地上局との信頼性の高い通信リンクを確保するために、シールドは極めて重要である。

6.1.3 マイクロ波デバイス

マイクロ波装置のスパイラル管は、次のような役割を果たしている:

- 寄生カップリングを抑制する: 導波管アセンブリ内の不要なノイズを低減することで、フィルター、アンプ、その他のマイクロ波コンポーネントの性能を向上させます。

- 周波数特性を最適化する: 精密な寸法管理と多層構造により、真空管の性能を特定の周波数帯域に合わせることができる。

業界の洞察

Handa Shielding同社の製品ラインは、エンジニアが特定の周波数や機械的な要求を満たすために必要な正確なメッキ、寸法、コア構成を指定できるカスタマイズ・オプションでRF市場で広く認知されている。

6.2 医療エレクトロニクスとライフサイエンス

6.2.1 MRI装置

磁気共鳴画像装置(MRI)は、極めてクリーンな電磁環境を要求する:

- ケーブル・シールド: スパイラルチューブは、制御ケーブルやセンサーケーブルをEMIからシールドし、高磁場MRI装置(通常1.5T以上)の画像ノイズを低減するために使用される。

- 材料の生体適合性: 部品は生体適合性と滅菌に関する厳しい基準を満たす必要があり、多くの製品がISO 13485の要件を遵守している。

6.2.2 植込み型医療機器

ペースメーカーや神経刺激装置などの植込み型デバイスは、効果的なEMIシールドに依存している:

- 敏感な回路を隔離する: 重要な機能を停止させる可能性のある外部からの干渉を防ぐ。

- 患者の安全を確保する: 人体という過酷な環境において、デバイスの信頼性と寿命を維持する。

- 規制遵守の達成 厳しい医療機器基準を遵守すること。

6.2.3 内視鏡と手術ロボット

最新の手術器具には、EMIシールドが必要である:

- 電磁気の安定性: 電気外科機器から発生する高周波ノイズ(300kHz~3MHz)を遮蔽する。

- 機械的な柔軟性: スパイラルチューブは、シールド性能を損なうことなく、複雑な形状に曲げられ、適合しなければならない。

- 寿命の延長: シリコーンコアと組み合わせたエルジロイ合金のような素材は、疲労や圧縮永久歪みに対する優れた耐性を提供します。

テクニカル・ノート

医療用途では、100,000回を超える曲げサイクルの部品が要求されることが多い。以下のようなメーカーがある。 Handa Shielding は、高度な素材と精密なエンジニアリングを組み合わせることによってこれを達成し、チューブが長期間にわたって信頼性を維持することを保証している。

6.3 半導体・集積回路製造

6.3.1 フォトリソグラフィーと露光装置

半導体製造において:

- 精密シールド: スパイラルチューブは、フォトリソグラフィーのコントロールケーブルに使用され、パワーモジュール(100 kHz~10 MHz)からの高調波干渉を抑制し、ナノメートルレベルの露光精度を保証します。

- クリーンルーム適合性: これらのチューブの製造工程は、クラス1のクリーンルーム基準に準拠するよう設計されており、重要な製造環境における汚染を防止している。

6.3.2 プローブ・ステーションと検査機器

ICテスト用:

- ミニチュア寸法: 直径わずか0.5mmのスパイラル・チューブは、プローブ・ステーションにおける高周波クロストーク(最大20GHz)の低減に役立つ。

- テストの歩留まりの向上: 干渉を最小限に抑えることで、これらの真空管は半導体デバイスの歩留まり向上と全体的な性能向上に貢献する。

6.3.3 エッチングおよび蒸着装置

半導体製造工程で

- 耐食性: ハステロイまたは同様の耐性を持つ合金で作られたスパイラルチューブは、エッチングや蒸着システムにおいてRFパワー(13.56MHzなど)からの干渉を遮断するために使用される。

- 素材の純度: 高純度材料と無発塵処理により、半導体製造の厳しい要件を満たすことができる。

6.4 産業オートメーションとロボット工学

6.4.1 サーボモーターと駆動システム

産業オートメーションにおいて:

- 正確なモーションコントロール: サーボモーター配線のEMIシールドスパイラルチューブは、インバーター高調波(10 kHz~1 MHz)から繊細な制御信号を保護し、±0.02 mmという厳しい公差での精密な動作を可能にします。

- 耐久性の向上: チューブは、機械的ストレスや繰り返しの曲げに耐えるように設計されており、高振動環境での信頼性の高い動作を保証します。

6.4.2 協働ロボット(コボット)

協働ロボット用:

- コンパクトなデザイン: 極薄スパイラルチューブ(肉厚0.1mm)は、スペースが限られている場合に使用される。

- 低疲労パフォーマンス: 素材と構造設計により、チューブは疲労することなく繰り返し曲げることができる。

- 統合EMI保護: これらの部品は、繊細な制御回路やセンサーアレイを内部および外部の電磁妨害からシールドする。

6.4.3 産業用モノのインターネット(IIoT)

IIoTの領域では:

- シグナル・インテグリティ: EMIシールドスパイラルチューブは、工場環境で一般的な広帯域ノイズ(50Hz~2.4GHz)からセンサーと通信信号チェーンを保護します。

- 頑強なパフォーマンス: この真空管は、電気ノイズの多い過酷な産業環境においても、信頼性の高いデータ伝送を維持するのに役立つ。

6.5 航空宇宙・防衛

6.5.1 アビオニクス・システム

現代の航空機では:

- EMIコントロール: スパイラルチューブは、航空電子工学システムの配線やコネクターをシールドするために使用され、エンジンの点火ノイズによって航行や通信信号が損なわれないようにしている。

- DO-160Gに準拠: この真空管は、振動、衝撃、熱サイクル試験など、DO-160Gで定められた厳しい環境基準を満たしている。

6.5.2 衛星ペイロード

衛星用:

- 耐放射線性: ハステロイC-276やその他の耐放射線素材で作られたEMIシールドスパイラルチューブは、宇宙空間で高エネルギー粒子から繊細な電子機器を保護します。

- 動作寿命の延長: 堅牢な設計機能は、データ損失につながる可能性のある電磁波漏洩を防止することで、衛星システムの耐用年数を延ばすのに役立つ。

- 熱管理: 高度なメッキと多層設計により、急激な熱変動下でも安定した性能を発揮する。

6.5.3 軍事レーダーと電子戦

防衛システムにおいて:

- 高周波シールド: スパイラルチューブは、レーダーシステムのXバンド(8-12GHz)信号の漏洩を抑制し、ステルス性と対ジャミング能力を高める上で極めて重要である。

- 頑丈な耐久性: これらのコンポーネントは、MIL-STD-810G規格に準拠し、衝撃から持続的な振動まで、過酷な使用条件に耐えるように設計されています。

- カスタマイズ: 内部コアの追加を含む特定の構成は、高い圧縮力が存在する状況に対処するために利用可能です。

6.6 新エネルギー自動車とパワーエレクトロニクス

6.6.1 車載充電器(OBC)

電気自動車では:

- 高周波ノイズの抑制: EMIシールドスパイラルチューブは、SiC/GaNパワーデバイス(100 kHz~1 MHz動作)からの高周波スイッチングノイズを絶縁するために使用されます。これにより、バッテリー管理システム(BMS)の誤作動を防止します。

- シグナル・インテグリティの最適化: 繊細な通信回路をシールドすることで、このチューブはビークル・ツー・グリッド(V2G)通信の安定性を維持するのに役立つ。

6.6.2 バッテリー・マネジメント・システム(BMS)

バッテリー管理用:

- 高電圧絶縁: スパイラルチューブは、高電圧配線を適切にシールドし、バッテリーの充電状態(SOC)推定精度を±1%以内に向上させます。

- ストレス下の信頼性: 堅牢な設計により、急激な電力変動や大電流負荷時でもEMIから回路を保護します。

6.6.3 充電ステーション通信

EV充電ステーションにて:

- 雷およびサージ保護: EMIシールドスパイラルチューブは、RF干渉や過渡サージ(30 MHz~1 GHz)から保護し、安定した通信リンクを保証します。

- 環境耐久性: 強化メッキと耐熱素材により、極端な温度差や湿気の多い屋外や産業環境でも確実に機能します。

6.7 コンシューマー・エレクトロニクスとウェアラブル機器

6.7.1 スマートフォンとタブレットのアンテナ

モバイル機器では:

- 信号の減衰を最小限に抑える: 直径0.5mmというマイクロスケールのスパイラルチューブは、特にミリ波帯(28GHz前後)の信号損失を低減するためにアンテナアセンブリに組み込まれている。

- デザインの柔軟性: そのコンパクトなフォームファクターは、最新のスマートフォンやタブレットのスリムなプロファイルに統合することができる。

6.7.2 AR/VRヘッドセット

拡張現実とバーチャルリアリティシステム用:

- ダイナミック・シールド: スパイラルチューブを組み込んだ柔軟なEMIシールドケーブルは、頭の動きに適応し、高周波EMIから継続的に保護し、ディスプレイのちらつきを抑え、ユーザー体験を向上させる。

- 快適性と耐久性: 超軽量設計(<5 g/m)により、ウェアラブル機器にとって重要な部品の重量増加を最小限に抑えることができる。

6.7.3 スマートウォッチとウェアラブル・センサー

ウェアラブル技術において:

- バッテリー寿命の延長: ナノ銀でコーティングされたスパイラル・チューブは、Wi-Fiとブルートゥースの周波数帯域の干渉を遮断し、エネルギー効率の向上と約10%のバッテリー寿命の延長につながる。

- 人間工学的統合: これらの部品の柔軟性と軽量性により、シールド性能を損なうことなく、曲面や小型フォームファクターにシームレスに組み込むことができる。

7.ケーススタディと実世界での応用

EMIシールド・スパイラルチューブの実用的な利点を説明するために、このセクションでは、さまざまな業界のいくつかのケーススタディをレビューする。

7.1 通信インフラ

ケーススタディ5G基地局の最適化

ある大手通信会社は、5G 基地局の設計に先進的な EMI シールド・スパイラル・チューブを組み込んだ。多層の銀メッキベリリウム銅設計を選択することで、エンジニアは以下を達成しました:

- 信号のクロストークを90dB以上低減。

- 屋外、高振動環境におけるRFコネクタの信頼性を向上。

- ネットワークの安定性が向上し、通話障害やデータエラーが減少。

過酷な気象条件下で実施されたフィールドテストでは、アップグレードされたシールド・コンポーネントは、急激な温度変化や高湿度下でも安定した性能を発揮することが確認された。

7.2 先端医療画像システム

ケーススタディMRIケーブルのシールド

ある大手医療機器メーカーは、MRI システムの画像ノイズに関する持続的な課題に直面していた。EMIシールド・スパイラル・チューブをケーブル・アセンブリに統合した結果、次のような結果が得られた:

- 電磁干渉が大幅に減少し、より鮮明な画像が得られる。

- 診断の信頼性が向上し、常に高品質のスキャンが得られるようになった。

- 厳しい規制基準(ISO 13485)に準拠し、すべての電磁適合性試験に合格。

臨床評価では、診断精度と患者の転帰が測定可能なほど改善されたことが報告され、重要度の高い医療環境におけるEMIシールドの重要性が浮き彫りになった。

7.3 半導体製造装置

ケーススタディプローブ・ステーションの強化

ある高精度半導体製造施設では、集積回路のテストに使用されるプローブ・ステーションが高周波クロストークにより歩留まりを低下させていた。そこで、プローブ配線に小型化されたスパイラルチューブ(直径0.5mm以下)を導入した:

- ICテストの歩留まりが15%以上向上。

- 測定精度が向上し、より細かなプロセス制御が可能に。

- クラス1のクリーンルーム規格に適合し、コンタミネーションレベルが許容範囲内に収まることを保証。

このイニシアチブの成功は、現代の半導体製造においてEMIシールドが果たす重要な役割を強調している。

7.4 航空宇宙と衛星システム

ケーススタディ衛星ペイロードの保護

ある衛星運用会社は、宇宙の過酷な条件に耐えるEMIシールド部品を必要としていました。ハステロイC-276製の耐放射線スパイラルチューブを使用し、高度なニッケルメッキを施すことで、次のような利点が実現しました:

- 高エネルギー粒子干渉に直面しても安定した性能。

- 衛星の高感度ペイロードの運用寿命の延長。

- DO-160GやMIL-STD-810Gなどの厳しい航空宇宙規格に準拠。

シールドが改善されたことで、データ伝送の信頼性が向上し、軌道上での異常が減少したため、航空宇宙用途におけるスパイラルチューブの有効性が実証された。

7.5 自動車および電気自動車システム

ケーススタディオンボード充電器とBMSの統合

ある電気自動車メーカーは、車載充電システムとバッテリー管理回路における電磁干渉の問題に直面していました。これらのサブシステムにEMIシールドスパイラルチューブを組み込むことで、次のような結果が得られました:

- SiC/GaNパワーエレクトロニクスからの高周波ノイズを効果的に抑制する。

- バッテリーの充電状態推定の信頼性を向上。

- 充電ステーションと車載システム間の安定した通信により、車両全体の性能と安全性を向上。

長期試験により、EMIシールド部品は連続的な動的負荷や熱サイクル下でも性能を維持することが確認された。

8.比較分析:スパイラルチューブと代替EMIシールドソリューションの比較

EMIシールドスパイラルチューブには多くの利点があるが、他のEMIシールドアプローチと比較し、相対的な利点と限界を理解することが重要である。

8.1 代替EMIシールド技術

一般的な代替案としては、以下のようなものがある:

- 導電性ファブリック: これらの材料は軽量で柔軟性があるが、金属スパイラルチューブのような堅牢な機械的特性や高周波性能には欠けることが多い。

- 金属被覆ポリマー: これらは特定の用途には十分な遮蔽を提供できるが、高い圧縮力や極端な温度には効果的に耐えられない場合がある。

- ソリッド・メタル・エンクロージャー これらは優れたEMI保護を提供するが、一般的にかさばり、柔軟性に欠けるため、多くの最新の小型化アプリケーションには適さない。

8.2 EMIシールド・スパイラルチューブの利点

主な利点は以下の通り:

- デザインの柔軟性: 螺旋状の形状により、さまざまな形や大きさに適合する。

- 機械的堅牢性: 動的な環境においても、曲げ疲労や圧縮に対して優れた耐性を発揮する。

- カスタマイズ性: メーカーは、特定のアプリケーションの要件を満たすために、材料の選択、メッキオプション、および幾何学的パラメータを調整することができます。

- 広い周波数範囲: 適切な設計により、これらのチューブは、低周波の電力線ノイズから高周波のミリ波まで、広い周波数スペクトルにわたって効果的なシールドを提供する。

8.3 制限と考慮事項

スパイラルチューブには多くの利点があるが、限界もある:

- 複雑な製造: 寸法精度と一貫した性能を維持するためには、高精度の製造工程が必要である。

- コスト要因: 先進的な材料やメッキ工程は製造コストを上昇させるが、性能と信頼性の向上によって相殺されることが多い。

- 統合の課題: 用途によっては、既存の設計にスパイラルチューブを組み込むには、大幅な再設計が必要になる場合がある。

バランスの取れた評価は、特に航空宇宙、医療、半導体分野での高性能・高信頼性用途では、EMIシールドスパイラルチューブが、製造コストが高いにもかかわらず、しばしば全体として最良のソリューションを提供することを示している。

9.今後の動向と研究の方向性

9.1 新素材とナノテクノロジー

軽量化とコスト削減を両立させながらEMIシールド性能を高めることができる新素材の研究が続けられている。グラフェンやカーボンナノチューブなどのナノ材料は、従来の金属チューブと一体化できる超薄型の高導電層を提供できる可能性があるとして研究が進められている。これらの開発は、さらに高い性能指標を持つ次世代のEMIシールド・ソリューションにつながる可能性がある。

9.2 スマート・マニュファクチャリングやIoTとの統合

産業用モノのインターネット(IIoT)の拡大に伴い、EMIシールド性能をリアルタイムで監視する必要性が高まっている。将来の設計では、温度、機械的応力、電磁性能などのパラメーターをリアルタイムで監視するために、スパイラルチューブ内に埋め込みセンサーが組み込まれるかもしれない。この「スマートEMIシールド」は、予知保全や性能最適化のための貴重なデータを提供する可能性がある。

9.3 小型化と高周波の課題

電子機器の小型化と動作周波数の高周波化(例:mmWave通信)が継続的に推進される中、メーカーは部品の小型化に伴い、効果的なEMIシールドを維持するという課題に直面している。微細成形技術と精密めっきの進歩は、こうした課題を克服するために不可欠である。また、EMI シールドと熱管理や構造支持など他の役割を組み合わせた新しい形状や多機能設計の研究も進められています。

9.4 持続可能性と環境への配慮

持続可能性は、製造業においてますます重要な要素となってきている。今後の研究では、製造時のエネルギー消費を抑え、リサイクル性を向上させた、より環境に優しいEMIシールド材料の開発に焦点が当てられるかもしれない。進化する環境規制への対応は、材料と製造技術の両面で技術革新を促すだろう。

9.5 応用分野の拡大と学際的研究

EMIシールド技術の進化は、材料科学、ナノテクノロジー、エレクトロニクス設計といった他の分野の進歩と密接に結びついている。学際的な研究により、ウェアラブル医療機器から高速自律走行車まで、強固なEMIシールドが不可欠な新しいアプリケーションへの道が開かれつつあります。学術機関、半田シールドやスピラのような業界リーダー、そして政府機関のコラボレーションにより、今後数年でさらに革新的なソリューションが生み出されることでしょう。

10.結論

EMIシールドスパイラルチューブは、電磁両立性の分野で重要な進歩を遂げました。初期のシンプルな金属筐体から、今日の最先端の多層小型化設計まで、数十年にわたる技術革新を通じて、これらの部品は、現代技術の多様で厳しい要件を満たすために進化してきました。

本レポートでは、広範なレビューを行った:

- EMIシールド技術の歴史的背景と進化。

- 効果的なEMIシールドの基礎となる基本原則。

- 高性能に貢献する素材革新と構造設計。

- 信頼性を保証する高度な製造工程と品質管理措置。

- 通信、医療用電子機器、半導体製造、産業用オートメーション、航空宇宙、自動車システム、消費者向け機器など、幅広い用途がある。

- 実際の効果を実証する詳細なケーススタディ。

- 代替EMIシールドソリューションとの比較分析。

- EMIシールドが達成できる限界を押し広げることを約束する、今後の動向と研究の方向性。

高性能材料、高度な製造技術、精密な設計最適化を組み合わせることで、EMIシールドスパイラルチューブは、ますます厳しくなる環境において、繊細な電子システムの信頼性と完全性を確保するために不可欠なソリューションであり続けています。

産業界がより小さく、より速く、より堅牢な電子機器を求め続ける中、EMIシールドスパイラルチューブの役割はますます重要になる。継続的な研究、学際的なコラボレーション、絶え間ない技術革新により、スパイラルチューブの性能はさらに向上し、将来のシステムが常に存在する電磁干渉の課題から確実に保護されるようになります。