High-Performance Conductive Fabric for EMI Shielding in Electronics and Communication Equipment

- Model Number: Shielding conductive fabric cloth

- Colour: Black, gray, silver

目次

1. Introduction to Conductive Fabric

で Handa Shielding, our conductive fabric delivers high-performance electromagnetic interference (EMI) shielding and grounding solutions for the fast-evolving electronics and communication industries.

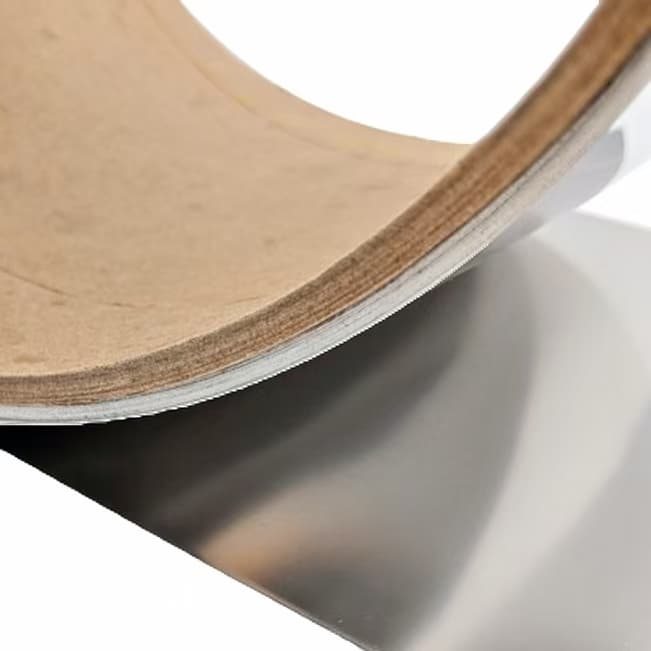

Conductive fabric is a metal-coated textile that combines the flexibility of fabric with the electrical performance of metals such as copper, nickel, or silver. It effectively absorbs and reflects electromagnetic radiation to prevent signal leakage, crosstalk, and electronic failure.

According to Grand View Research (2024), the global conductive textile market reached USD 3.61 billion and is projected to grow to USD 7.20 billion by 2033, driven by 5G infrastructure, electric vehicles, and wearable electronics.

| Product Details | |

| Function | Antistatic, anti radiation, electromagnetic wave blocking |

| Knitted Type | Warp |

| Technics | knitted |

| Pattern | Plating, Plain, Grid, Diamond, Single black, Double black |

| Product Type | Other Fabric, Shielding conductive fabric cloth |

| 幅 | 1100mm、1300mm、650mm、1080mm、1080mm±10mm |

| Weight | 70g, 80±10 g/sqm |

| 厚さ | light weight |

| カラー | Grey, Silver, Black |

| 素材 | Polyester, Polyester fiber+copper-Nickel |

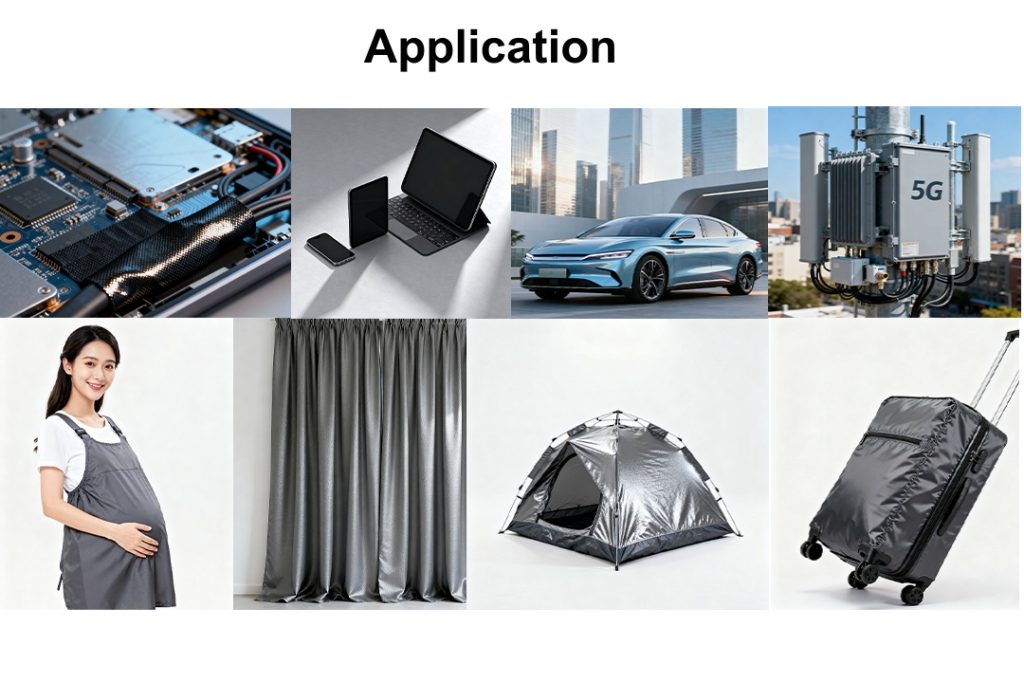

| Specific use | Industry, Tents, Bags, Meternity clothes, Curtains, Special uniforms |

| Place of Origin | China |

2. Key Performance Advantages

半田シールドの conductive fabric provides a superior combination of shielding efficiency, flexibility, and long-term stability:

- 高いシールド効果: 10MHz~3GHz ≥60dB .

- Low Surface Resistivity: ≤ 0.05 Ω/□ for excellent current conduction.

- Lightweight & Flexible: 60 % lighter than copper foil, easily conforms to irregular surfaces.

- 耐食性: Nickel and silver coatings maintain conductivity under humidity.

- 耐久性がある: Retains > 90 % performance after 100 bending cycles (MDPI Textiles Research 2023).

These features make our conductive fabric ideal for sensitive devices requiring high-frequency EMI/RFI shielding and stable grounding performance.

3. Applications in Electronics and Communication

私たちの conductive fabric is widely used in high-performance sectors requiring precision shielding and grounding.

3.1 Consumer and Industrial Electronics

Used inside smartphones, tablets, PCs, and power modules to suppress EMI and maintain signal integrity. The fabric can line device housings, cables, or connectors.

3.2 5G and Telecommunication Systems

In 5G base stations and routers, electromagnetic interference can disrupt data transfer. Conductive fabric wraps, tapes, and gasket linings reduce interference and enhance stability .

3.3 Automotive Electronics

Electric and hybrid vehicles contain multiple control units and high-voltage lines. Our conductive fabric shields battery systems, radar sensors, and infotainment modules from EMI.

3.4 航空宇宙・防衛

Used in aircraft and satellite systems for lightweight EMI shielding and anti-static protection. It replaces traditional metal foils, reducing weight while maintaining effectiveness.

3.5 Wearable and Medical Devices

Flexible conductive textiles enable biosignal monitoring and heating functions in smart garments while maintaining comfort and conductivity after washing.

4. Technical Specifications

| プロパティ | Typical Value | Reference / Source |

|---|---|---|

| Base Material | Polyester / Nylon | Shieldex.de |

| Coating Metal | Copper, Nickel, Silver | Industry Standard |

| Surface Resistivity | ≤ 0.05 Ω/□ | MDPI 2023 Study |

| シールド効果 | 60–90 dB (30 MHz – 30 GHz) | Noble Biomaterials |

| 厚さ | 0.05 – 0.10 mm | Nano3D Systems |

| Weight | 80 – 120 g/m² | Market Data |

| 温度範囲 | -40 °C to +120 °C | Manufacturer Testing |

| 耐久性 | > 90 % SE after 100 bending cycles | MDPI 2023 Research |

These specifications ensure our conductive fabric meets the requirements of high-reliability EMI control in complex electronic systems.

5. Why Choose Handa Shielding

で Handa Shielding, we don’t just supply conductive fabric — we deliver complete EMI shielding solutions:

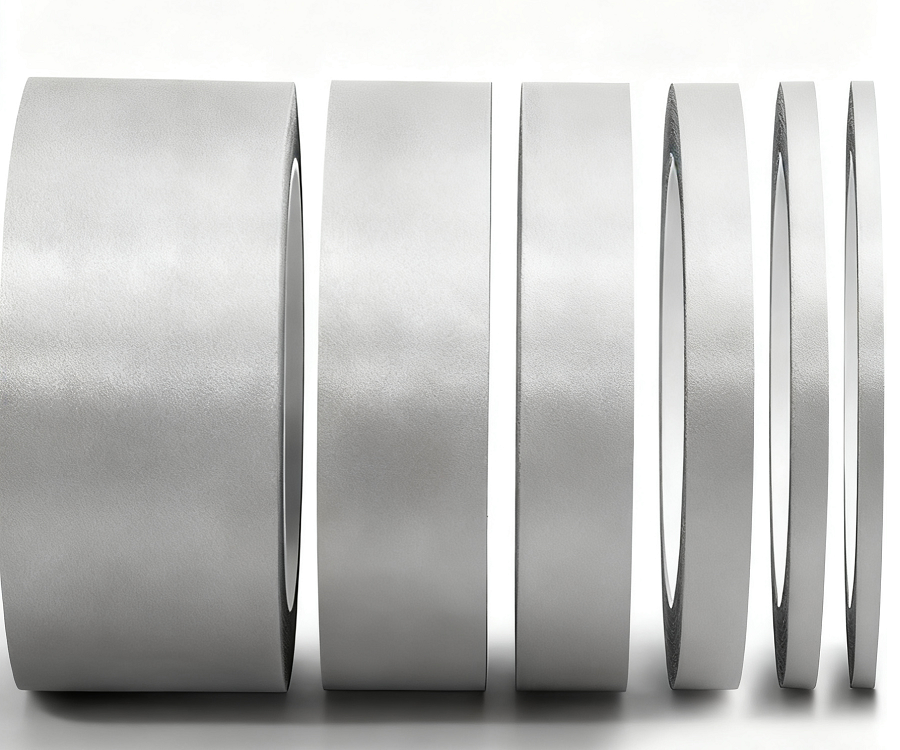

- カスタマイズ: Available in rolls, adhesive-backed sheets, or laminated gaskets.

- Advanced Coatings: Copper-nickel, silver, or hybrid multi-metal coatings.

- Precision Cutting: Die-cut and CNC processing for exact component fit.

- Global Support: ISO-certified production with technical consulting and fast delivery.

- Full Material Integration: Compatible with other Handa Shielding products such as EMIシールドガスケット そして Shielding Spiral Tubes.

7.結論

As the demand for compact, high-speed electronic systems continues to rise, reliable EMI shielding materials become essential. Handa Shielding’s conductive fabric provides high shielding effectiveness, outstanding flexibility, and proven durability across electronics, communication, automotive, aerospace, and wearable technologies.

For more information, visit ハンドシールド to explore our full range of EMI shielding materials and request a customized quote.

こちらもおすすめ

-

Electrical Conducting Springs: The Core Component for Efficient Connections in the Power Industry

Electrical Conducting Springs: The Core Component for Efficient Connections in the Power IndustryHanda カントコイルスプリング

導電性スプリング

In high-voltage switchgear, GIS (Gas-Insulated Switchgear), and power transmission and distribution systems, electrical conducting springs have emerged as indispensable key conductive components in modern power equipment, thanks to their unique structural design and superior electrical performance. Hunan Handa Electronics Technology......

-

Conductive Cloth Tape: Structure, Uses, Characteristics & Buying Guide

Conductive Cloth Tape: Structure, Uses, Characteristics & Buying GuideEMIテープ、EMCホイル、導電性織物、半導電性不織布

導電性布テープ

Against the backdrop of the rapid development of modern electronic information technology, various electronic devices are emerging in an endless stream, and the electromagnetic environment is becoming increasingly complex. Electromagnetic interference not only affects the normal operation of equipment but......

-

優れた磁気特性を持つミューメタル箔

優れた磁気特性を持つミューメタル箔EMIテープ、EMCホイル、導電性織物、半導電性不織布

ミューフェロ/ミューメタルホイル

Abstract: This article delves into the production process of mu-metal foil, covering the entire workflow from raw material selection to finished product output. In the raw material preparation stage, strict control is imposed on high-purity iron, nickel, and other raw......

-

Handaの新製品:ガラス繊維アルミ箔テープ

Handaの新製品:ガラス繊維アルミ箔テープEMIテープ、EMCホイル、導電性織物、半導電性不織布

ガラス繊維アルミ箔テープ

製品概要 🔧 主な特長と利点⚙️ 技術仕様 📌 用途 🛠 カスタマイズオプション 📦 梱包と配送 📞 Handaを選ぶ理由 📞 見積もりまたはサンプルを入手 Handaのグラスファイバーアルミホイルテープは、要求の厳しい産業用途向けに設計された高性能な絶縁およびシーリングソリューションです。

-

導電性アルミニウムテープ:EMIシールドと電気的用途のための多用途ソリューション

導電性アルミニウムテープ:EMIシールドと電気的用途のための多用途ソリューションEMIテープ、EMCホイル、導電性織物、半導電性不織布

導電性アルミテープ

導電性アルミテープとは導電性アルミテープの主な特長導電性アルミテープの一般的な用途1.電磁干渉(EMI)および無線周波数干渉(RFI)シールド2.ケーブルラッピングとハーネス保護3.電気接地4.プリント基板(PCB)シールド5. HVACダクトシール6.カーエレクトロニクス7..........